某公司m3mx11m機立窯設(shè)計產(chǎn)量為12.5t/h,其熟料輸送設(shè)備為BLT-800x20m鱗板輸送機,配備JZQ500-48.57-2減速器和有調(diào)速控制器的7.5kW調(diào)速電動機,鱗板輸送機和減速器間由16A雙排鏈條傳動。投產(chǎn)初期,雙排鏈條平均2個月更換一次。

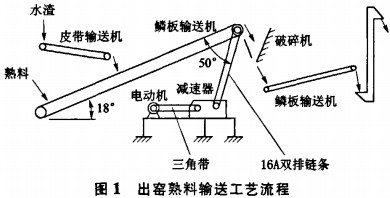

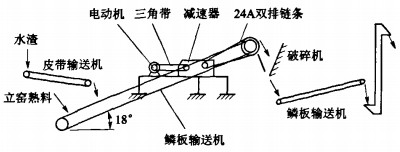

2002年5月,機立窯成球系統(tǒng)改造后,臺時達到13.6t/h。由于水渣供應(yīng)緊張,水分大,來不及晾曬,因此,在鱗板輸送機旁增設(shè)B500帶式輸送機將水渣直接摻入熟料中,使水渣中的水分大部分依靠熟料中的熱量蒸發(fā)掉,并可降低熟料的溫度。水渣摻加量為7.5t/h。出窯熟料輸送工藝流程如圖1所示。

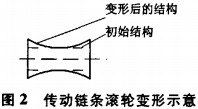

通過近一年的運行,鏈條損壞、拉斷的幾率增加,平均每月耗用6條。鏈條滾輪由直筒形變成兩側(cè)較對稱的雙喇叭形,且產(chǎn)生大量細(xì)小裂紋,見圖2。

2、問題分析

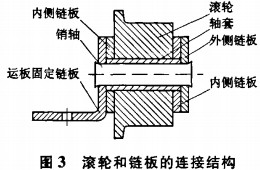

1)連接滾輪和鏈板的銷軸結(jié)構(gòu)不合理

滾輪和鏈板的連接結(jié)構(gòu)見圖3。

Ø14mm×70mm的銷軸兩端捶擊,相當(dāng)于鉚釘固定的形式,此法的弊端:①銷軸兩端捶擊部位易磨平而脫落;②鱗板輸送機受力增大時,鏈板易從銷軸兩端脫離。

有時一側(cè)鏈板從銷軸脫離而發(fā)生斷鏈條現(xiàn)象,鏈條和運板被拉變形.無法使用,必須全部更換。

2)鱗板輸送機設(shè)計安裝角度較大,導(dǎo)致輸送高度高達6.2m。傳動鏈條設(shè)計安裝角度不合理,夾角達到50°左右,導(dǎo)致傳動鏈條受力過大。

3)7.5kW調(diào)速電動機由調(diào)速控制器控制,鱗板輸

送機有時出現(xiàn)運板和鏈條被拉壞、拉斷現(xiàn)象,起不到有效保護作用。

3、改進措施

1)把16A雙排鏈條改為24A雙排鏈條,鏈輪亦相應(yīng)更換。在制作鏈輪時,通過減少其齒數(shù)來保證鏈輪直徑大小與原來的基本相同。

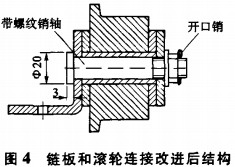

改進銷軸結(jié)構(gòu),見圖4。

因銷軸太多,更換時,應(yīng)根據(jù)其兩端磨損情況有選擇更換,利用滿倉、待料、停電等時間.做到右計劃更換。

2)加高電動機和減速器的安裝平臺,使24A雙排鏈條與鱗板輸送機相平行,見圖5。

3)把調(diào)速控制器控制的電動機改為由變頻器控制的7.5kW的異步電動機。

4、使用效果

改進后,鱗板輸送機運轉(zhuǎn)非常好,24A雙排鏈條能連續(xù)使用36個月,鱗板輸送機斷鏈條現(xiàn)象基本根除,保證了生產(chǎn)的正常進行。以后采購的鱗板輸送機鏈條,其銷軸按我方改進結(jié)構(gòu)制作。