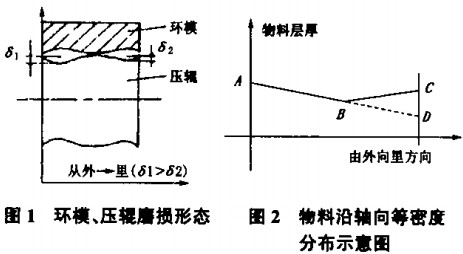

環模實際失效形式主要為磨損和疲勞斷裂,其中叉以磨損為主要形式。磨損失效形式更加嚴重影響環模的使用壽命。實踐證明,環模與壓輥的磨損_沿軸線方向呈不規則分布(如圖1所示),由外向里為喂料方向,朝外的一端最嚴重,里面次之,而中間最小,基本呈不規則粗糙曲線,形狀有如腰鼓,最大凹陷處有時大于或等于3 mm。這種不規則磨損會帶來如下主要后果:①新壓輥與舊環模配對使用時,由于環模不規則磨損,磨損較大的兩端,因間隙變大,擠壓變小,易出現出粒不暢,出粒速度相對中間降低,甚至堵模,這樣會加劇磨損,降低產量。②由于環模不規則磨損,當新壓輥配舊壓模使用時,壓輥的使用壽命更短,且難以修整,故生產成本大大提高。

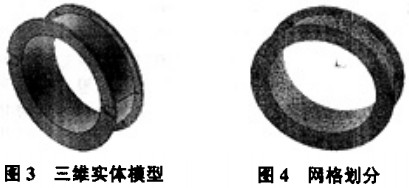

環模的不均勻磨損,筆者認為是飼料的不均勻分布引起的。物料在沿環模軸向由外向里進入壓制腔時,因物料與機體的摩擦以及物料本身相互摩擦,其所具有的動能是逐漸衰減的,加上離心力的作用,這樣物料貼附在環模內壁時,可能并非沿軸向均勻分布。另外,清除粘積在傳動盤內表面上的少量料粉,重新進入壓制腔,但方向與上述相反。飼料分布是以圖2所示AD線的形式分布(為了說明方便,以直線表示),環模與壓輥的擠壓力和摩擦力也是呈現出兩端大而中間小,其中靠外的一端最大。

為進一步深入探討環模磨損不均勻的原因+分析飼料的不均勻分布下環模的力學行為,并提供理論上的定性分析,本文用UnigraphicsNX及Ansys完成對環模的建模及有限元靜力分析,討論環模在均勻載荷與非均勻載荷時的應力與應力強度分布情況,提出合理的方案以解決環模的不均勻磨損。

1、環模有限元模型

1.1環模實體模型的建立

在Ansya作有限元分析過程中,建立幾何環模是必不可少的一個過程,就其建模功能來說,不如UC強大,但是Ansys有強大的接口能力和對實體的力學分析功能。本文采取UC建立實體三維模型,通過中間軟件ICES作為中間數據轉換的平臺,利用Ansys的高級接口技術,實現幾何模型的建立,完成數據的轉換。

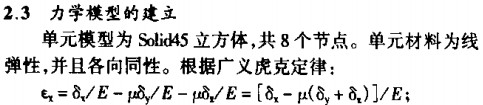

環模的主要結構參數:環模內徑350mm,環模外徑430 mm,厚度20 mm。利用UrW;raphics直接建模技術,建立環模的三維模型(見圖3)。

2.2網格劃分

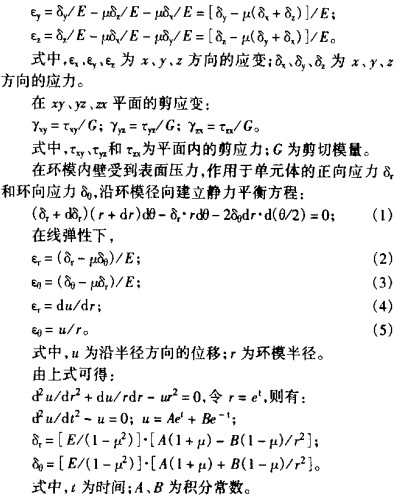

在Ansys軟件中可選擇的三維單元主要有Solid45、Sol-id95、Solidl85。我們選擇Solid45作為環模的分析單元,分析過程中定義材料屬性。環模的材料較為廣泛,如:45鋼、合金鋼、不銹鋼、硼貝氏體球鐵等。對MUZL350 -2型進行分析,其材料型號17CrNiMo,心部淬火后硬度一般為HRC25~ 48,表面淬火后硬度達HRC60以上,彈性模量E=2.le+ll,泊松比μ= 0.25。由于尺寸較大,采取自由化分網格模式,劃分等級1級(見圖4)。

2.3力學模型的建立

單元模型為Solid45立方體,共8個節點。單元材料為線彈性,并且各向同性。根據廣義虎克定律:

3、結果與分析

3.1載荷圖

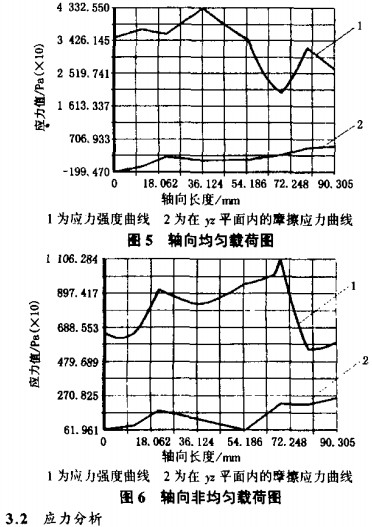

對于表面壓力采取均勻與非均勻兩種工況的力學模型,并通過后處理模塊POSTI處理數據,作出均勻裁荷與非均勻載荷的應力與應變分析圖。圖5、6中橫坐標為環模受壓區域軸向長度,縱坐標為應力值。

3.2.1載荷沿軸向均勻分布

由圖5可知,在曲線1中,施加的載荷步為一步,施加均勻壓力值為10 MPao應力強度值反應了應力的集中情況,圖5應力強度曲線在36 mm處,應力強度達到最大峰值43 325 Pa,此處是環模的危險點,變形最大。而最小處在68 mm處,應力強度達到最小峰值20 655 Pa。在軸向均勻載荷作用下,一般不可能出現環模兩端磨損較大的現象。曲線2反映了摩擦面內的受力情況,應力值基本在2 537.3 Pa左右,說明在環模的擠壓區沿壓輥軸線方向的任意一點,所受的摩擦力基本為均勻值。綜合兩曲線的分析,軸向均勻載茼不會是引起環模磨損軸向不均勻的因素。

3.2.2載荷沿軸向不均勻分布

在軸向非均勻載荷圖6中,施加的載荷步為3步,施加的荷載沿軸向分別為10 000、8 000、IO OOO Pa;施加路徑長90mm],時間歷程1s。在應力強度曲線1中出現兩個峰值,在22mm處出現第1個峰值8974.2 Pa.在約68 mm處出現第2個峰值11063 Pa;在曲線2中,基本在同樣的位置出現兩個峰值16640 Pa、22 000 Pa;應力強度與摩擦剪應力都在環模兩端處達到一峰值,同時在54 mm處的環模中部摩擦剪應力達到最低峰值,表明環模的應力集中在環模兩端處,而且環模所受摩擦剪應力也同樣在兩端處較大+在中部環模所受摩擦剪應力最小,曲線與環模內壁磨損形狀吻合。因此,軸向不均勻載荷引起的應力情況符合環模的實際磨損現象。

從以上分析,我們可以排除均勻載荷會形成環模兩端磨損嚴重、中間磨損少的可能性;同時證明了環模內壁飼料分布沿軸向不均勻、受力不均勻這一假設的合理性,僅在軸向非均勻載荷圖中,其曲線符合實際環模的磨損外形。

料層的分布情況直接影響環模的使用壽命,所以解決環模的不均勻磨損問題,核心是使料層均勻分布在環模的內壁上,使環模受均勻的載荷作用。通過分析,可以說明選用更加昂貴的環模材料,僅從環模的優化角度出發,或者從飼料的配方、顆粒度等方面不能解決環模的不均勻磨損問題。因此,環模的不均勻磨損只能通過飼料的均勻分布得以解決,而進一步優化環模制粒機的結構是解決問題的根本途徑。

4、結論

通過對環模實際工作中出現的磨損這一現象,提出影響環模壽命的新觀點,利用Ansys,對其進行了有限元的靜力學分析,得出以下結論。

(1)環模內部飼料沿軸向分布不均勻,受力不均勻這一假設是合理的。

(2)通過對環模的有限元分析,排除了均勻載荷能形成環模磨損兩端嚴重、中間少這一現象的可能性。

(3)飼料沿軸向的不均勻分布,是引起環模的不均勻載荷而導致環模磨損不均勻,并嚴重影響其使用壽命的重要因素。

三門峽富通新能源生產銷售顆粒機、秸稈顆粒機、秸稈壓塊機等生物質燃料飼料成型機械設備,同時我們還有大量的生物質顆粒燃料出售。