我國林業廢棄物和農業剩余物資源豐富,除做造紙、紡織、飼料等用途外,還有相當一部分可作為生物質固體能源用途,替代日益減少的煤、石油等不可再生的化石能源。我國生物質燃料固體成型技術的研究已有20多年的歷史,20世紀90年代主要集中在螺旋擠壓成型機上,這種成型方式存在著成型筒及成型進料螺旋磨損嚴重,壽命短、能耗大、生產率低等缺點。當前廣泛采用的環模壓輥擠壓式顆粒成型技術有效地解決了能耗大、生產率低等問題,成為了發展的主流。但是,關鍵零件環模使用壽命短,造價高,成為制約顆粒成型技術發展瓶頸之一。本文中,對

顆粒機的關鍵零件環模進行受力分析,旨在為環模的優化設計提供理論依據。

1、環模壓輥擠壓式顆粒成型

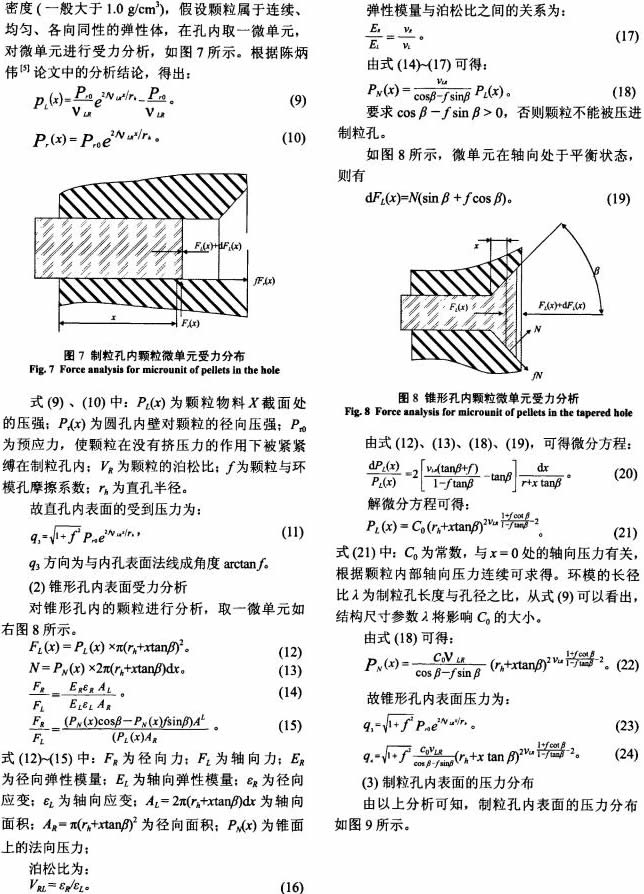

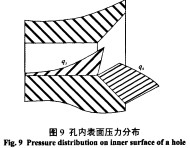

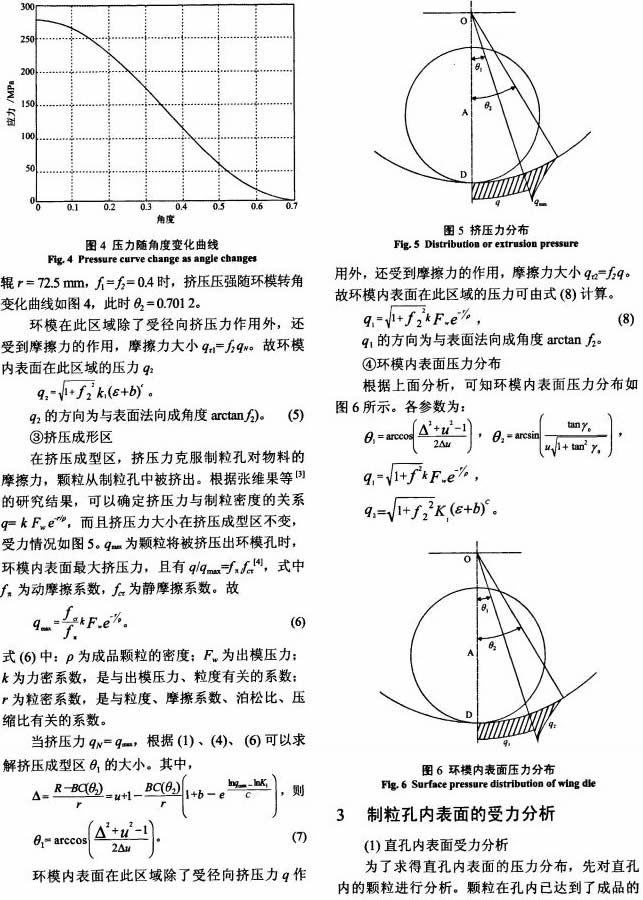

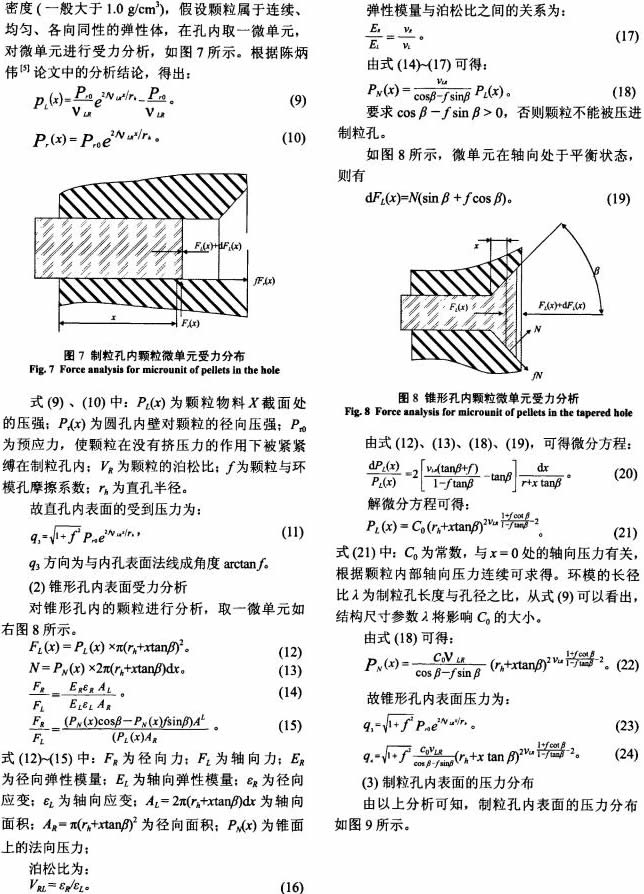

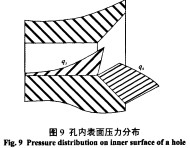

環模與壓輥部件工作時,環模由電機驅動作旋轉運動,壓輥在摩擦力的帶動下繞固定的中心軸轉動。粉碎干燥后具有一定粒度和含水率的木質原料在環模與壓輥間形成的楔形空間受到擠壓力,先后經歷重新排列位置、塑性流變和彈塑性變形等復雜的變形過程。根據木質顆粒成型的過程來分,可分為3個區域:散料區、變形壓緊區和擠壓成形區。其成型過程見圖1。

2、成型過程中環模內表面受力分析

在對環模內表面進行受力分析時,為了方便討論,忽略環模上加強圈、模孔等的附作用, 而把它看成一個等截面厚壁圓環。

下一頁

下一頁

4、結論

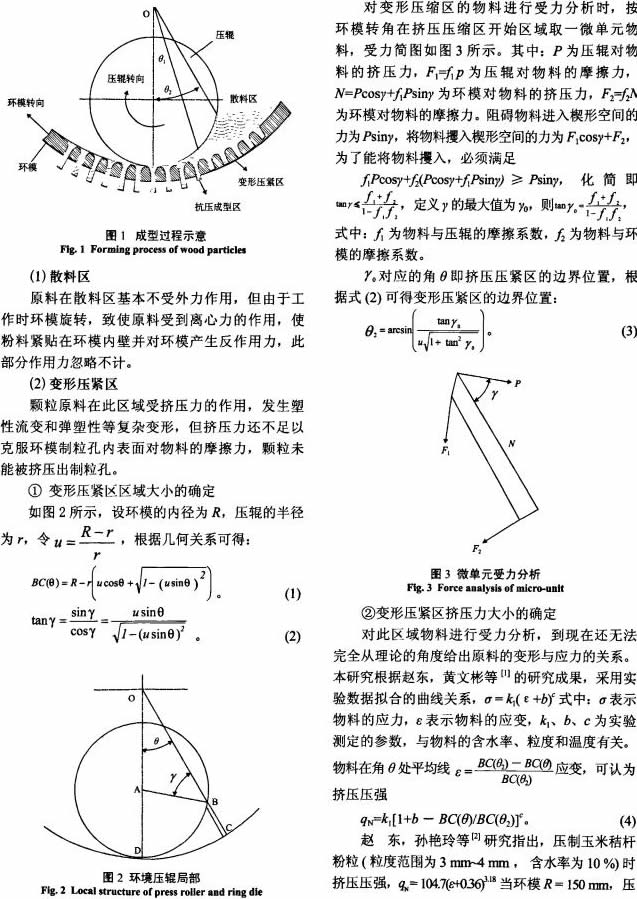

(1)從式(3)可以看出,變形壓緊區域的大小僅與兩個摩擦系數和環模壓輥的直徑比有關。

(2)由式(18)可以看出制粒孔錐角必須小于2arctan(1/f),否則顆粒不能被擠壓出制粒孔。

(3)從式(9)可以得知,壓制尺寸規格相同而密度不同的顆粒,需要選擇不同長徑比的環模。

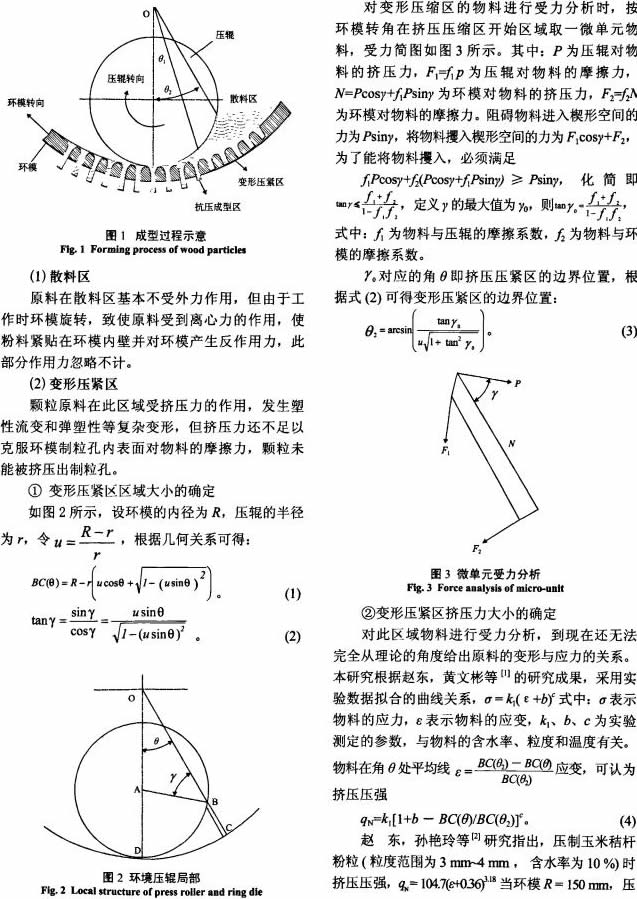

(4)從式(11)、(21)可以看出,制粒孔內的壓力呈指數分布,而錐角斜面上的壓力呈冪函數分布。

三門峽富通新能源生產銷售顆粒機、

木屑顆粒機、飼料顆粒機、

秸稈壓塊機等機械設備。

下一頁

下一頁 下一頁

下一頁