2.4.3

顆粒機環模與壓輥的直徑與制粒生產效率和品質的關系

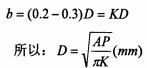

(1)環模內徑D和壓帶寬b

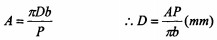

根據單位功率面積理論推導,環模內徑D應在一最佳范圍內,由單位功率面積A計算式得:

在相同環模面積的情況下,寬度過小使壞模直徑相應增大,從而主機整體體積都增加,造成不必要的浪費;寬度過大使草粉落入環模后,不能達到布料均勻,至使環模和壓輥在使用的過程中磨損不均勻,壽命減少。所以選擇合理的環模寬度和直徑,既是保證壓制機產量的關鍵,也是提高易損件和整機壽命的關鍵。經研究試驗,一般,b與D的關系為:

可以看出MUZL610T的K值比較高,這是改進機型,經過測試,其生產率比其它同類型機型高。為了探討寬度是否可以進一步增加,第四章將進行試驗研究。

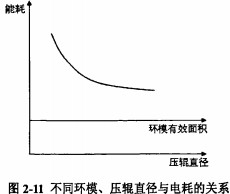

(2)環模與壓輥的直徑與制粒能耗的關系

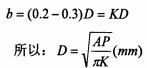

大直徑環模和壓輥式顆粒機由于增加了壓模的有效工作面積和壓輥的擠壓作用,可提高飼料的生產效率,降低磨損費用和操作成本,使物料能均勻地通過制粒工序,避免過度擠壓,提高顆粒的質量。從不同環模、壓輥直徑與電耗的關系見下圖2.12。從圖中可以看出,在相同調質溫度和耐久性指標下,使用小直徑的環模、壓輥和大直徑環模、壓輥相比電耗有明顯的差異。因此,使用大直徑環模和壓輥是降低制粒能耗的一項有效措施。

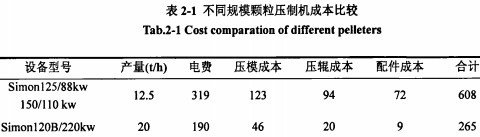

(3)不同規模顆粒壓制機質量、產量、能耗、成本之間的關系

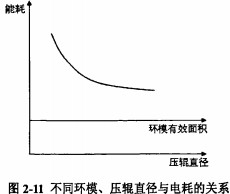

顆粒壓制機的規模大小,決定了環模的直徑大小。如下圖所示,2臺環模直徑相差100mm、壓輥直徑相差80mm的顆粒機,在質量基本穩定的前提下,大直徑環模、壓輥顆粒機,產量提高65%,能耗低15%。英國專家海斯.艾爾斯于1986年對在相同質量條件下,用一臺Simon1200B型(220kW)顆粒機和2臺小型顆粒機(一臺125型/88kW,一臺150型/110kw),進行相關成本對比,結果見表2-1。相關成本每噸降低57.6%。由此可見顆粒壓制的規模越來越大,相關成本越低。

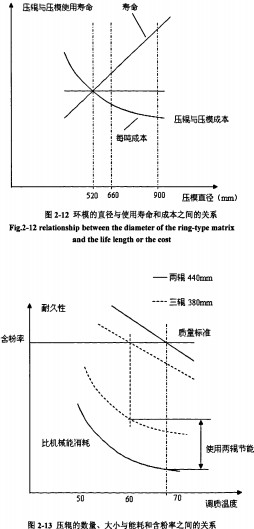

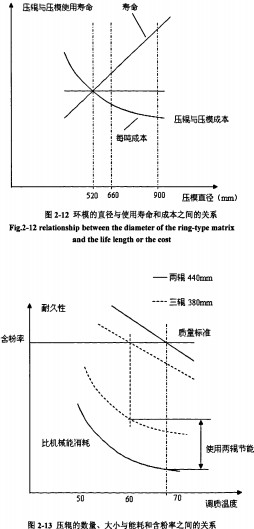

(4)環模的直徑與使用壽命和成本之間的關系

環模的直徑與使用壽命成線性關系,環模的直徑越大,環模的使用壽命越長。從而可以降低環模和壓輥的磨損費用。環模直徑900mm與中520mm相比,生產每噸飼料可減少環模和壓輥成本50%,見圖2-12。

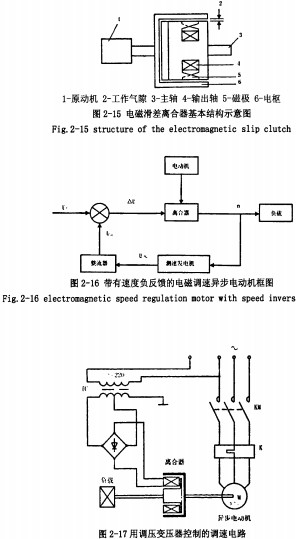

(5)壓輥的數量、大小與能耗和含粉率之間的關系

在相同直徑的環模內,安裝3只壓輥,壓輥的直徑比安裝2只壓輥的直徑小。實驗結果表明,二輥式顆粒機生產能力降低、電耗明顯降低,但顆粒的含粉率有所增加,同時二輥式比三輥式的維修和磨損費用低。試驗結果見圖2-13。

綜上所述,選用大直徑環模、壓輥比小直徑環模、壓輥,在節能、提高工作效率和降低成本上比較有利。二輥式比三輥式容易采用大直徑壓輥,維修和磨損成本低,但三輥式比二輥式的制粒品質有所改善。因此選用何種機型,需根據原料的特性綜合

2.5環模顆粒機的傳動

2. 5,1顆粒壓制機的傳動方式

環模顆粒壓制機的傳動方式主要有兩類:一類是齒輪箱式,優點是傳動效率高,可實現二級變速,機器的結構比較緊湊,但噪聲較大(采用精密齒輪傳動可降低噪聲),機器大修周期長。另一類是皮帶式(可分為一級、二級三角帶傳動或同步齒形帶傳動),優點是噪聲低,不需額外的潤滑管理,缺點是不能實現低成本的快速變速。不論采用那種傳動,解決低成本的無級調速或多級變速是發展的方向。

雙電機驅動通常是解決大系統、大負載驅動的有效方法,其存在主要問題是電機同步。解決這一問題較好、精度較高的方法是伺服控制驅動,但這種方法成本太高。對于顆粒機的驅動,傳動精度要求較低,較簡單的方法是采用皮帶傳動,這樣利用皮帶的打滑可以消除兩電機速度偏差對傳動系統的影響,但其傳動效率較低。牧羊集團目前采用了雙級同步帶驅動,如圖2-14。

同步帶傳動具有帶傳動、鏈傳動和齒輪傳動的優點。同步帶傳動由于帶與帶輪是靠嚙合傳遞運動和動力,故帶與帶輪間無相對滑動,能保證準確的傳動比。同步帶通常以鋼絲繩或玻璃纖維繩為抗拉體,氯丁橡膠或聚氨酯為基體,這種帶薄而且輕,故可用于較高速度。傳動時的線速度可達50m/s.傳動比可達10,效率可達98%。傳動噪音比帶傳動、鏈傳動和齒輪傳動小,耐磨性好,不需油潤滑,壽命比摩擦帶長。其主要缺點是制造和安裝精度要求較高,中心距要求較嚴格。而且對于雙驅動同步帶傳動,盡管傳動帶有一定的彈性變形,但難以消除速差對傳動的影響,產生干涉、噪音、降低了傳動效率,這樣同步要求非常重要。

2.5.2雙級驅動同步控制問題

解決同步問題的方法可以分為兩種類型:電器同步控制和機械同步傳動。

(1)電器同步控制

1)普通異步電機調速控制

對于兩普通異步電機的同步可以采用電機控制調速的方法來實現。普通交流電動機的調速方法很多,有調壓調速,斬波調速,轉子串電阻調速,串級調速,滑差離合器調速,變頻調速等等。異步電動機的調壓調速,斬波調速,轉子串電阻調速等等均是旋轉磁場轉速不變的情況下調轉差的調速方法,都是屬于低效調速之列,而變極調速和變頻調速是高效的調速方法。至于串級調速由于電機旋轉磁場的轉速不變,所以它本質上也是一種調轉差的調速方法,似應屬于低效調速方法的范疇,但是由于串級調速系統中把轉差功率加以回收利用而沒有白白消耗掉,使系統的實際損耗減少,于是它就由原來的低效調速方法變成了高效的調速方法。

一般低效的調速方法是一種耗能的辦法,從節能的觀點,這種調速方法是不經濟的,但是由于采用這種調速方法比較簡單,設備價格比較便宜,它還是廣泛應用于一些調運范圍不大,低速運行時間不長,電機容量較小的場合。特別值得指出的是調轉差這種耗能的調速方法在風機、水泵類設備的小范圍調速節能中應用,能產生一定的節能效果。而有些方法無法自動調節,這對于兩電機的同步控制也無法實現。

變極調速是有級變速,無法用于兩電機的同步。交流電動機高效調速方法的典型是變頻調速,它既適用于異步電動機,也適用于同步電動機。交流電動機采用變頻調速不但能無級調速,而且根據負載的特性不同,通過適當調節電壓與頻率之間的關系,可使電機始終運行在高效率區,并保證良好的動態特性。交流電動機采用變頻起動更鈍顯著改變交流電動機的起動性能,大幅度降低電機的起動電流,增加起動轉矩。所以變頻調選是交流電動機的理想調速方法。使用變頻同步控制的方法如下:

雙級驅動時,由于電機之間通過同步帶存在直接連接,因而不能僅以各電機的速度反饋信號為同步控制依據。更要引入各電機的負荷大小進行負荷均衡控制,以達到真正的同步傳動。因為在傳動鏈運動過程中,各傳動電機實際上或主動或被動的都處于同一轉速下運行,能夠迅速、準確反映各電機同步狀態的信息主要是各電機的負載電流。當某電機的轉速較其它同步運行電機轉速快時,其負載電流必加大,反之負載必減小。此外,雙級驅動電機之間存在著嚴重的耦合關系,當某臺電機的轉速降低時,該電機在系統中不僅失去了拖動作用,還要作為負載被傳動鏈上其它電機拖著同步運轉,這導致其它電機的負載立即加重。因此對這類連接同步驅動的多臺電機,其控制原則應是以電機運行轉速信息為參考,以電機的負載電流信息為依據。

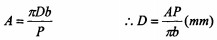

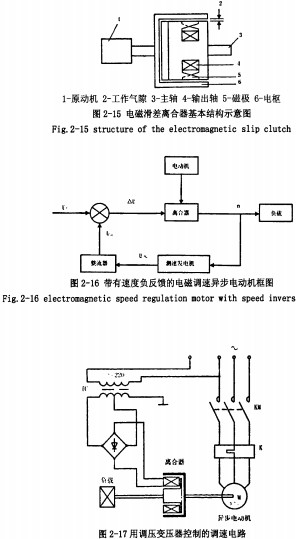

2)電磁調速異步電動機

電磁調速異步電動機又稱滑差電機,是由普通鼠籠式異步電動機、電磁滑差離合器和電氣控制裝置三部分組成。異步電機作為原動機使用,當它旋轉時帶動離合器的電樞一起旋轉,電氣控制裝置是提供滑差離合器勵磁線圈勵磁電流的裝置。這里主要介紹電磁滑差離合器,圖3.4是其結構示意圖。它包括電樞、磁極和勵磁線圈三部分。電樞為鑄鋼制成的圓筒形結構,它與鼠籠式異步電動機的轉軸相連接,俗稱主動部分;磁極做成爪形結構,裝在負載軸上,俗稱從動部分。主動部分和從動部分在機械上無任何聯系。當勵磁線圈通過電流時產生磁場,爪形結構便形成很多對磁極。此時若電樞被鼠籠式異步電動機拖著旋轉,那么它便切割磁場相互作用,產生轉矩,于是從動部分的磁極便跟著主動部分電樞一起旋轉,前者的轉速低于后者,因為只有當電樞與磁場存在著相對運動時,電樞才能切割磁力線。磁極隨電樞旋轉的原理與普通異步電動機轉子跟著定子繞組的旋轉磁場運動的原理沒有本質區別,所不同的是:異步電動機的旋轉磁場由定子繞組中的三相交流電產生,而電磁滑差離合器的磁場則由勵磁線圈中的直流電流產生,并由于電樞旋轉才起到旋轉磁場的作用。

三門峽富通新能源生產銷售顆粒機、

秸稈壓塊機、飼料顆粒機、

木屑顆粒機等生物質燃料飼料成型機械設備,同時我們還有大量的生物質顆粒燃料出售。