0、引 言

環模

顆粒機廣泛應用于飼料、制藥、新能源等技術領域。在飼料加工領域,環模顆粒機是飼料機械的四大主機之一,具有成型率高、提高動物生長性能等一系列優點;在制藥領域,可以降低原料損耗、提高吸收率;在新能源技術領域,環模顆粒機可將秸稈、木屑等生物質原料制成

生物質顆粒燃料,實現高效燃燒、低污染排放,大力促進可再生能源的合理應用。

國內外學者針對環模顆粒機的顆粒機理、質量、能耗、效率等問題開展了一系列研究。在國外,JensI3-4]建立了物料通過模孔時的擠壓壓強模型,并進行了試驗驗證;Blatik對制粒過程進行了優化與控制研究,研究在保證加工質量的前提下如何提高加工效率;Tabj研究了工藝條件與制粒質量之間的關系,建立了能耗與顆粒耐久性之間的關系模型;Rolfe則指出隨環模轉速的增高,擠壓力會減小,但是比機械能會增加;A.Mehrdad研究了鋸屑制粒成形過程,指出通過優化工藝可以在比較低的能耗下獲得高質量的顆粒;L.rOrbj將近紅外技術應用于顆粒實時濕度檢測及能耗計算;N.P. Nielsen研究了鋸屑纖維方向對制粒特性的影響,結果表明具有橫向纖維方向的鋸屑制粒能量更低。在國內,曹康對制粒的機理、工藝進行了比較詳細、全面的論述,對擠壓區的受力狀況進行了力學分析;吳勁鋒c121對不同粒度苜蓿草粉進行了制粒過程模擬試驗,得出了制粒擠出力與粒度、密度之間的關系;李在峰研究指出,玉米秸稈顆粒成型時電耗主要集中在粉碎與制粒2個工藝中,而制粒電耗又是粉碎電耗的2倍,且顆粒密度對成型時的電耗有較大影響;白衛進行了3種秸稈顆粒冷態壓縮成型的開式實驗研究,研究表明在壓緊階段物料主要發生了塑性變形,且擠壓力的數學模型為線性方程;何曉峰研究了不同生物質原料粒度、含水率、環模孔長徑比等因素與顆粒成型率及噸料電耗的關系,找出了生物質顆粒燃料的最佳成型條件;此外,田鵬飛對制粒室物料分布與效率之間的關系進行了討論;高星、王紅英對影響顆粒機生產效率的主要因素進行了分析。

以上國內外研究并未建立系統的環模受力與物料特性、顆粒機結構參數之間的關系模型。本文將在已有成果基礎上,分析環模顆粒機擠壓成形過程與原理;研究環模系統擠壓過程力學模型;研究壓緊區受力狀況,推導最大物料擠壓高度以及最大扭矩的計算公式;詳細分析物料特性及顆粒機結構參數對環模扭矩的影響規律。

1、成形過程分析

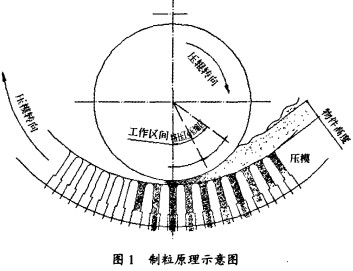

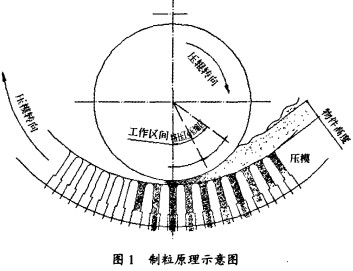

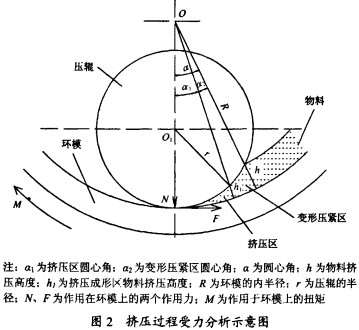

環模顆粒機的工作過程如下:環模(壓模)在電機驅動下以一定的轉速順時針旋轉,調質后的物料由導料機構送入環模與壓輥間的工作區(如圖1),壓輥借助工作區內環模與物料、壓輥與物料間的摩擦力作用開始順時針旋轉。隨著環模與壓輥的旋轉,攝入的物料被擠壓、壓緊,當擠壓力增大到足以克服模孔內物料與內壁的摩擦力時,物料就被擠壓進模孔。隨模輥不斷旋轉,環模孔內的物料連續擠出,經切刀切斷,形成圓柱狀顆粒料。

根據物料在擠壓過程中的不同狀態將物料劃分為3個區,即供料區、變形壓緊區和擠壓成形。

1)供料區:物料在環模、壓輥摩擦力及離心力的影響下隨環模、壓輥旋轉方向運動,此時物料密度比較小。

2)變形壓緊區:隨著模、輥的旋轉,物料進入壓緊區,由于模、輥空間的減小,粉粒體間空隙逐步減小,粉粒體之間接觸表面積增大,物料逐漸被壓實,物料產生不可逆的變形,密度逐漸增加。

3)擠壓成形區:在擠壓區內,模輥間隙急劇減小,擠壓力急劇增大,物料密度進一步增大,并在壓力作用下進入模孔,直至從孔中擠出。

2、擠壓過程力學模型

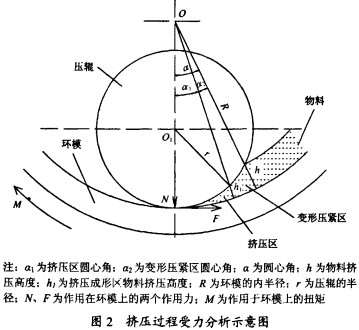

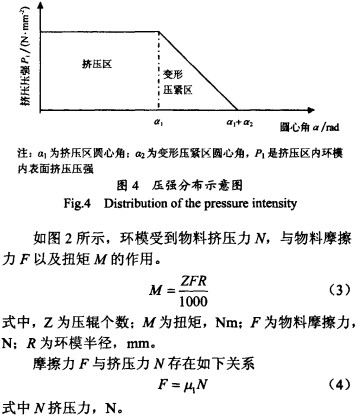

如圖2所示,物料在擠壓區與變形壓緊區受力是不同的,下面分別分析。

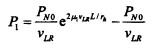

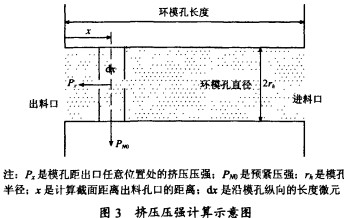

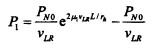

擠壓區壓強與模孔壓強相關。模孔距出口任意位置處的擠壓壓強Px的計算表達式如下(如圖3所示)

設模孔長度為L (mm),則擠壓區內環模內表面(進料口)各位置處受到的壓力都應該與物料在長度為L的模孔內運動時必須克服的摩擦阻力相等,所以擠壓區內環模內表面不同位置的壓強基本相等,均可以x=L代入式(1)計算,這樣擠壓區內環模內表面擠壓壓強可表示為

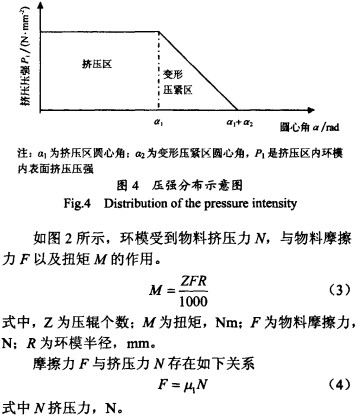

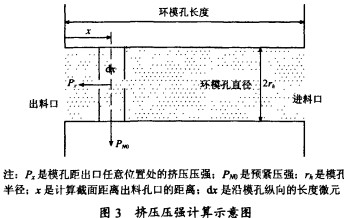

擠壓區內,物料的壓強應足夠大,可推動環模孔內的物料向下運動;而在變形壓緊區,物料的壓強逐步增加,還不足以克服物料與模孔的摩擦阻力,其中靠近擠壓區的位置其壓強與擠壓區基本相同,而靠近供料區的位置其壓強接近于0。設變形壓緊區內壓強呈線性變化,則環模內表面的受力狀態示意圖如圖4。

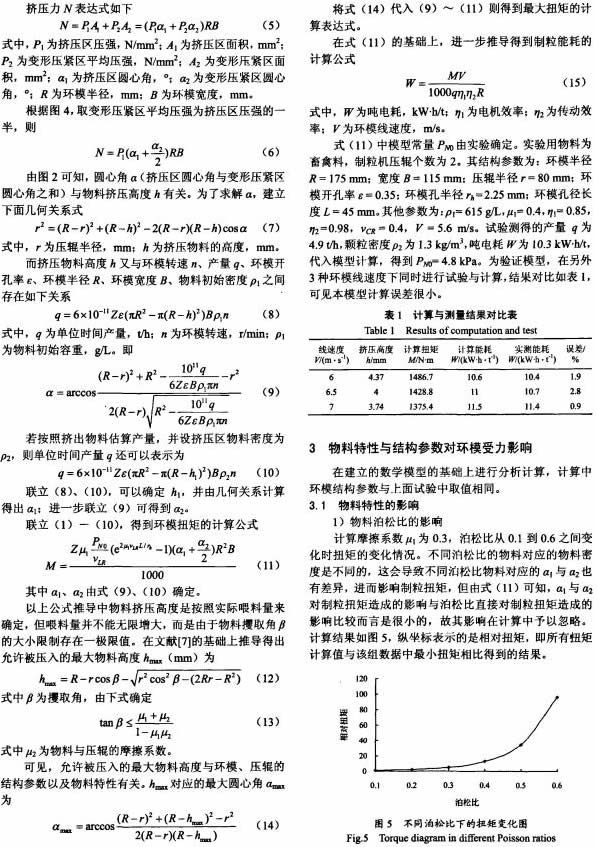

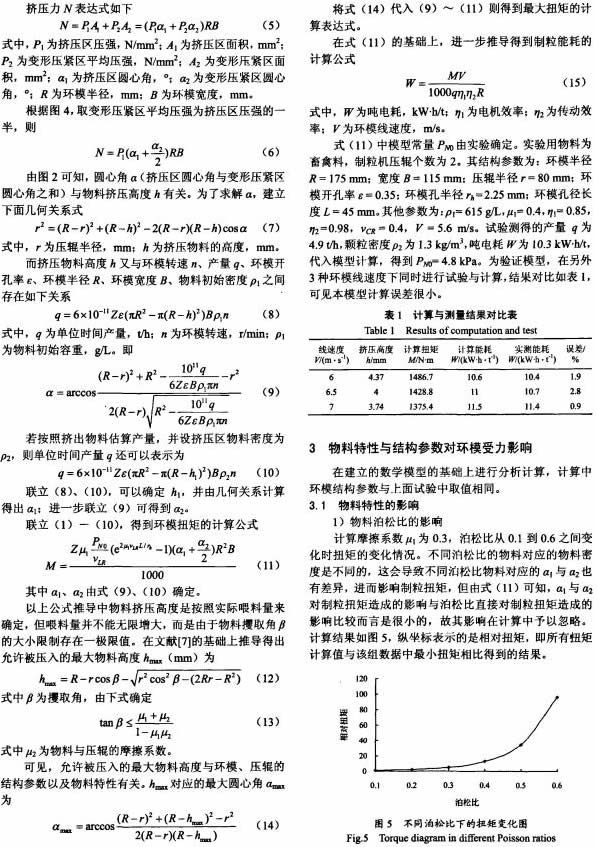

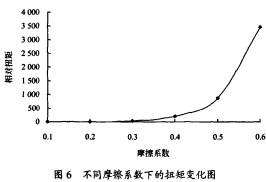

2)摩擦系數的影響

結構參數取值同前,計算泊松比為0,3,摩擦系數從

0.1到0.6變化時相對扭矩的變化情況,計算結果如圖6。

從圖5、圖6可以看出,隨物料泊松比的增加以及摩擦系數的增加,扭矩均呈現出指數曲線增加趨勢。計算數據表明,當泊松比由0.1增加到0.6時,扭矩增加了96倍,而當摩擦系數由O.l增加到0.6時,扭矩增加了3 000多倍,可見摩擦系數對扭矩的影響更明顯。以上分析表明物料特性對制粒能耗的影響很大。

3.2結構參數的影響

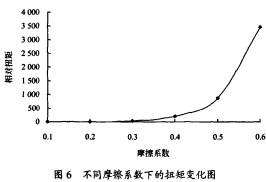

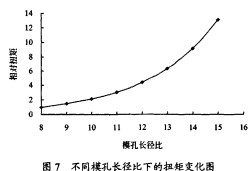

1)模孔長徑比的影響

計算環模孔徑長度從36到67.5 mm之間變化(長徑比由8到15之間變化)時的扭矩變化情況,其他參數取值同3.1。計算結果如圖7。

從計算結果可以看出,隨模孔長度的增加,扭矩增加并不呈現出線性關系,而是呈現出指數曲線增長趨勢,所以在設計顆粒機時必須根據其應用場合分析其扭矩及能耗,進而配置合適的電機;同時,在滿足質量的前提下應盡可能縮短模孔長度以降低長徑比,從而減小扭矩、降低能耗。

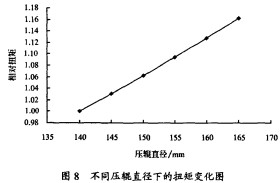

2)壓輥直徑的影響

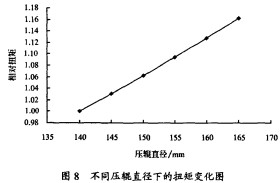

環模直徑一定(350 mm),物料擠壓高度相同(以7 mm為例)時,不同壓輥直徑(140,145,150,155,160,165 mm)下的相對扭矩計算結果如圖8。

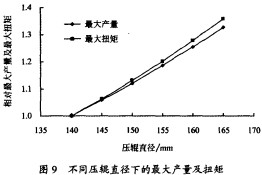

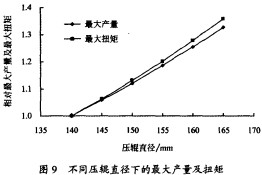

環模直徑一定(350 mm),不同壓輥直徑下(140,145,150,155,I60,165 mm)的最大產量及最大扭矩計算結果如圖9。

從圖8可以看出,當環模直徑一定,且產量(擠壓高度)相同的情況下,增大壓輥直徑反而會增加扭矩,最終增加能耗。

而圖9計算結果表明,當環模直徑一定時,隨壓輥直徑增加,其最大產量將增加,但對應的最大扭矩也將增加,扭矩增加的幅度高于產量增加的幅度,所以能耗會有所提高,但提高的幅度較小,所以從提高產量的角度講增大壓輥直徑是有利的。當然,以上分析是建立在電機功率足夠的基礎上。加工某種物料時,如果在現有壓輥直徑條件下電機已經滿載,則增大壓輥直徑反而會降低產量;如果此時物料擠壓高度未達到最大值,則減小壓輥直徑會更加有利,可以在保證產量的前提下降低能耗。

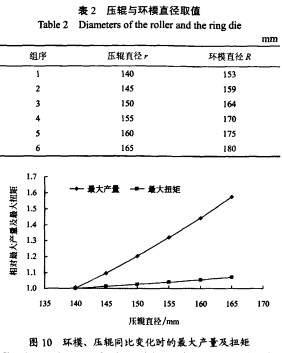

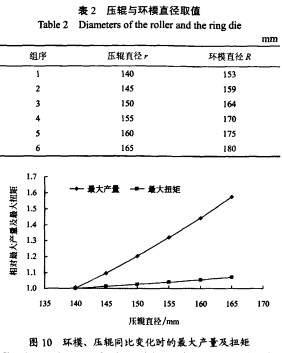

3)環模、壓輥同比變化時的影響

計算環模直徑與壓輥直徑同比變化時最大產量及最大扭矩。壓輥與環模直徑取值如表2,計算結果如圖10。

從計算結果可以明顯看出,當環模、壓輥直徑同時增大時,最大產量增加很快,最大扭矩雖然也在增長,但是增加的幅度很小。可見,采用大尺寸的環模顆粒機不僅可以提高產量,同時還可以降低能耗。

4、結論

本文對環模系統的受力狀況進行了研究,建立了環模扭矩力學模型,以建立的模型為基礎進行了分析計算,主要結論如下:

1)物料特性對制粒能耗的影響很大。隨物料泊松比增加及摩擦系數增加,環模扭矩呈指數曲線增加趨勢。

2)隨模孔長度增加(壓縮比增加),環模扭矩也呈指數曲線增加趨勢,從降低能耗角度出發,在保證質量的前提下,應盡可能縮短模孔長度(壓縮比)。

3)在環模直徑一定時,增大壓輥直徑反而會增加扭矩,增加能耗。但當電機功率足夠時,隨壓輥直徑增加,最大產量也在增加,且產量增加的幅度與扭矩增加的幅度差異不大,所以從提高產量角度出發可以選取較大的壓輥;而在電機已經滿載的情況下,則減小壓輥直徑會更加有利,可以在保證產量的前提下降低能耗。

4)環模、壓輥直徑同時增大時,能耗增加的幅度遠小于產量增加的幅度,所以采用大尺寸的環模

顆粒機是非常有利的,不僅可以提高產量,同時還可以降低能耗。