0、引言

顎式破碎機發(fā)展至今已有140余年的歷史,現(xiàn)已廣泛運用于礦山、冶煉、建材、公路、鐵路、水利等工程領域。國外從上世紀中后期便開始利用計算機仿真優(yōu)化技術對顎式破碎機機構、腔型、產(chǎn)量及磨損等進行仿真優(yōu)化分析,并研制開發(fā)出無塞點、低高度、重量輕、破碎產(chǎn)品粒型好、產(chǎn)量高的高性能新型顎式破碎機,大大提高了破碎機性能,縮短了產(chǎn)品開發(fā)周期,提高了產(chǎn)品競爭力。近年來我國雖然已有不少破碎機生產(chǎn)企業(yè)采用仿真技術進行新產(chǎn)品的開發(fā)和研制,但總體性能仍然與西方國家知名公司的產(chǎn)品有一定差距。

本文利用有限元分析軟件ANSYS對BS105型顎式破碎機動顎支架進行數(shù)值模擬。通過對某公司生產(chǎn)的BS105型顎式破碎機動顎支架原結構設計及去掉面板開孔兩種結構形式的強度、剛度計算分析,探討動顎面板開孔與否對動顎整體強度和剛度的影響,同時根據(jù)計算結果進一步對原結構設計提出改進建議,為BS105型破碎機動顎結構設計提供參考。

1、動顎支架有限元計算

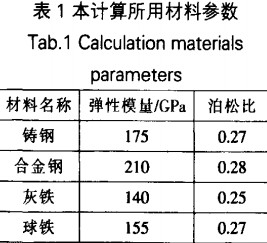

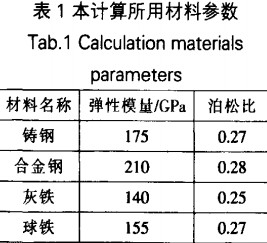

(1)計算所用材料參數(shù)。依據(jù)提供的材料數(shù)據(jù)及材料手冊資料,本計算所用材料參數(shù)見表1。

(2)有限元計算模型的建立。按照設計圖紙尺寸在ANSYS環(huán)境建立幾何模型,根據(jù)動鄂支架的對稱性,為方便計算采用其一半結構作為計算模型。單元類型采用軟件庫提供的Sol-id187.模型網(wǎng)格如圖l所示,原結構面板有孔模型(以下稱模型1)單元總數(shù)100136個,面板無孔模型(以下稱模型Ⅱ)單元總數(shù)101345個。

(3)載荷施加及約束條件。依據(jù)動鄂支架實際工作時受力特性及關聯(lián)部件的有關性能,假定動鄂支架受力面僅為正向壓力,其計算簡圖如圖2所示。于是可按照

取最大250MPa)。

對稱面對稱邊界條件,動鄂與軸承連接圓柱面及肘板與機架連接底座面固定,肘板與底座粘接。

2、計算結果

本文分別對兩種模型(面板帶孔模型和不帶孔模型)計算兩種工況下最小荷載3.98MPa-實際加載4MPa和最大荷載15.46MPa-實際加載16MPa),計算結果主要提取位移圖和等效應力圖如圖3、4所示。

3、計算結果分析與討論

從計算結果來看,支架變形不大,整體變形比較均勻,且基本沒有扭曲變形。在較小荷載作用下支架最大等效應力約為130MPa.低于其屈服極限(230MPa),材料處于彈性范圍內(nèi);在最大可能載荷(16MPa)作用下支架筋板鄰近空洞邊緣的大部分區(qū)域材料處于屈服狀態(tài),且局部應力已達到并超過其破壞強度(450MPa).而其它構件基本都在屈服極限以下,說明本結構在靜態(tài)剛度強度上設計基本合理。兩種工況等效應力云圖都表現(xiàn)出最大應力發(fā)生在支架同一位置,筋板大部分區(qū)域,尤其是鄰近孔緣局部應力普遍較高,在最大荷載作用下已超過材料的屈服極限,因此實際運行中應注意這些部位的狀態(tài),若條件允許應加強這些部位鑄造缺陷的檢測,避免產(chǎn)生裂紋源。通過開孔和不開孔模型比較可以看出,在剛度強度方面均基本相同,數(shù)值顯示無孔板略有提高,約為4%。

4、建議

本文實現(xiàn)了BS105型

顎式破碎機動顎兩種結構的數(shù)值模擬分析。根據(jù)計算結果分析,為提高破碎機整體性能及動顎使用壽命,現(xiàn)提出以下建議:

(1)從靜態(tài)計算結果來看,在最大可能載荷作用下只有較小區(qū)域應力值偏大,因此本設計在強度、剛度方面還有較大優(yōu)化設計空間,應進一步進行結構優(yōu)化.盡可能減少總重。

(2)在應力局部較大區(qū)域,如筋板開孔邊緣,適當加厚,避免孔洞邊緣局部應力過大,以提高整體承載能力。

(3)通過對比分析得知動顎面板開孔與否對強度、剛度影響不大,建議開孔,以減小總重。

(4)加大幾何突變部位(如凹槽頂與面板等部位)倒角半徑,避免因應力集中產(chǎn)生超高應力,導致動顎過早斷裂破壞。