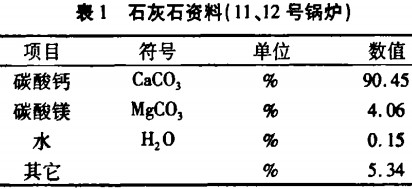

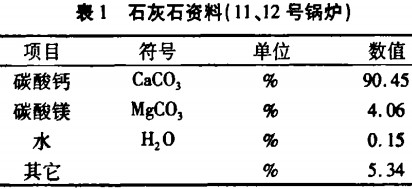

四川某公司現裝機兩臺循環流化床鍋爐,機組分兩期建設,分別于2004年1月和2006年1月投產。使用的石灰石見表1。

1、電廠原有石灰石系統介紹

循環流化床

鍋爐作為一種環保爐型,采用的是燃煤與石灰石混燃脫硫,石灰石的入爐粒度要求有嚴格要求。本電廠一期、二期工程均采用購買經初破至一定粒度的石灰石粉,在廠區西側設置的制粉站進行二級破碎。破碎系統共兩套,每套破碎系統設計出力為30t/h。破碎機采用的是德國奧貝瑪破碎裝置,出力為30 t/h。

原有的石灰石破碎系統主要是出力小,粒度不能滿足人爐要求。

2、破碎方式的選擇

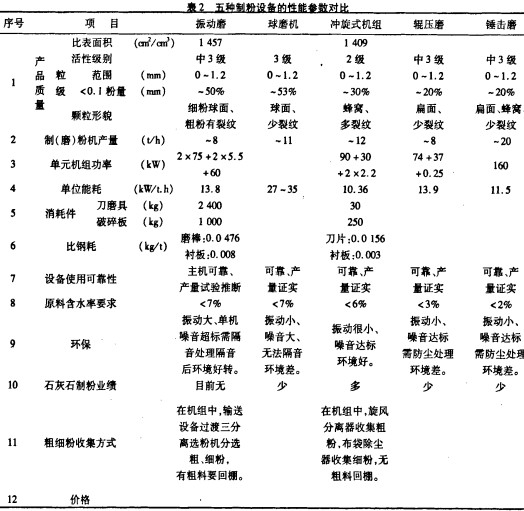

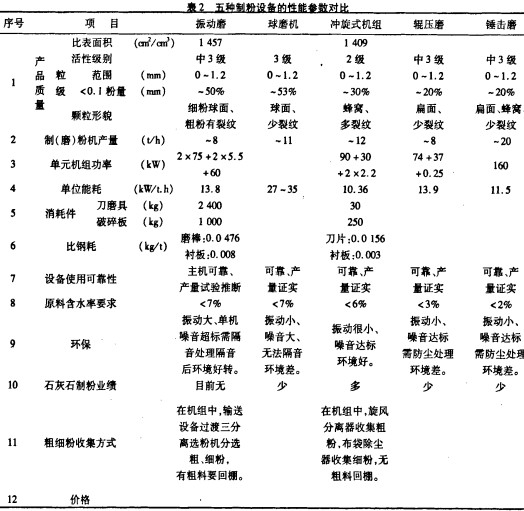

據了解目前國內用于石灰石破碎的設備類型主要有

球磨機、振動磨、錘擊磨、輥壓磨、沖旋式制粉系統等,從這些破碎設備生產的產品粒度來講,上述設備生產的石灰石粉劑,均能滿足電廠CFB鍋爐爐內脫硫工藝的要求石灰石粒度,但其

粉碎機理、產品活性、粒度組成、生產成本、以及輔機配置均不相同。

2.1球磨機

球磨機的粉碎機理是鋼球與物料之間研磨和撞擊,生產的石灰石粉料顆粒呈球形為主,顆粒內部少裂紋,屬于實心體。用于循環流化床鍋爐的脫硫反應,與S02的接觸面較小,不利于脫硫反應,即其活性不夠理想。而且球磨機本身結構龐大,運行噪音、功率消耗都很大,與之配套的輔助設備也復雜,既需要有提升較高的進料設備,又需要有風機、分級機、除塵器等,相應的需要建設較大的建筑物,投資、生產成本都很大。

但球磨杌有其特有的優點:比較成熟,可靠性較高。

2.2輥壓磨

輥壓磨的粉碎機理是擠壓和研磨,生產的石灰石粉料顆粒呈扁平狀為多,顆粒內部有裂紋。用于循環流化床鍋爐的脫硫反應,與S02的接觸面要比球磨機生產的石灰石粉料大,其活性相對較好。

但是,用輥壓磨磨細石灰石,需要有多對輥子組合,才能使石灰石粒度達到鍋爐脫硫工藝的要求,而且輥子的齒形通常為長條形,比較容易磨損,輥子被磨成腰(或鼓)形后,其石灰石粒度難以控制,粒度組成更難保證;輥壓磨運行時噪音較大,運行中有振動,設備本身的密封難做好,漏粉或揚塵情況較嚴重,設備周圍的環境較差。

輥壓磨單機設備的小時產量較低,生產成本也較大。輥壓磨自身的優點是:設備本身的整機結構較小,能耗相對較小。

2.3振動磨

振動磨的粉碎機理是電機通過聯軸器帶動偏心塊旋轉,產生激振力,驅動彈簧上的磨筒同頻率振動,磨筒帶動筒內的磨介振動,沖擊物料,把物料磨細。而且由于物料的料壓,物料邊被粉碎、邊向出料口移動,直至由出料口移出機體。

振動磨的開發和研究在國內已有50多年的歷史,性能和可靠性都比較穩定。特別是在礦物料的超細粉磨制行業,應用十分廣泛。

振動磨機生產的石灰石粉料顆粒呈球形為主,顆粒內部少裂紋,屬于實心體,細粉含量很高。細粉含量高不符合CFB鍋爐對石灰石顆粒分布的要求。CFB鍋爐脫硫需要的石灰石活性是指爐內反應時石灰石粉與含SO2氣體間接觸面積的大小,即為脫硫反應機會的多少,而不是細粉越多越好。細粉多了并不好,由于CFB鍋爐二次風的作用,造成細粉在爐內的滯留時間偏短,減少了石灰石細粉在爐內進行脫硫反應的機會,增加了石灰石粉的消耗量,同時也加重了鍋爐尾部電除塵器或布袋除塵器、乃至后續輸灰設備的壓力。

振動磨運行時噪音很大,這與振動磨運行時的參振質量很大有關,也與磨介、磨筒、物料相互之間均有撞擊有關,要降低噪聲就得設置隔音罩或隔音房。

用振動磨磨制石灰石粉,因石灰石在磨筒中一次穿過,后續沒有篩分設施,石灰石粉的粒度相對難以控制。

2.4

錘擊式破碎機

錘擊式破碎機工作原理是:石灰石塊在進入轉子的振擊范圍后,被運轉的錘頭席卷,接著就被擊向磨碎壁而破碎,在轉子和磨碎壁之間的下半部區間,石灰石塊被進一步地破碎。錘擊式破碎機生產的石灰石粉料顆粒呈扁平狀為多,顆粒內部有裂紋,部分顆粒成蜂窩狀,活性好。

錘擊式破碎機優點是:設備本身的整機結構緊湊,能耗相對較小,產量大。

錘擊式破碎機對石灰石塊的入料粒徑、含水量、雜質含量以及入料布置的均勻性的要求高。

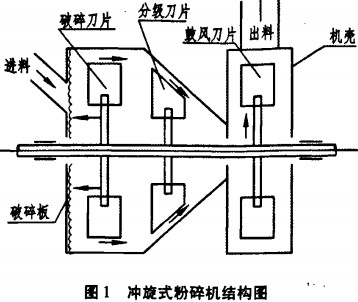

2.5沖旋式制粉機組

沖旋式制粉系統并非是一臺設備,而是多臺設備的組合,以此來保證產品的粒度和粒度分布,它的主要工藝由數個步驟組成,分別是高速沖擊粉碎、氣料旋流分離、高頻振動篩分、封閉管流輸送和自動料流啟閉。沖擊式粉碎機結構見圖1。

高速沖擊粉碎——利用高速旋轉的破碎刀片儲存動能,形成高速的旋轉力場,其刀片在沖擊時,將能量以極高的速度和壓強傳給物料,形成刀片對物料的打擊、破碎板對物料的反擊和物料之間的撞擊,在物料顆粒內部產生散發的應力波,形成枝形發展的應力集中,使得物料“變脆”,沿著細微的裂紋網絡崩開,獲得粉碎的效果。

該粉碎方式同搗碎、研磨、擠壓相比,能量消耗可降低30%,對于體內裂紋發育充分的物料尤為明顯。這種粉碎法可按粉末粒度需要實行控制,也可按物料的性質和宜賓發電公司的要求,調整機組參數,使物料經粉碎而分離開(選擇性粉碎),實施干法提純。如在石灰石粉碎中,可分離出石英,減少有害成分,提高粉劑活性。此法提供的粉粒呈多棱體蜂窩態形貌,用于電廠的脫硫反應,其活性具有獨到之處。

1)氣料旋流分離——物料在粉碎機腔內受分級刀片驅動,始終隨著空氣流作螺旋狀運行,顯現氣料的旋流動態。轉子使得氣料處于粉碎、分級和排料三股旋流之中,由此形成旋流場,將物料在粉碎過程中粗分級,達到預定的細度后即排送出機體,并免除腔內濕料粘結。隨后,旋風分離器借助氣料旋流將粗細料分開,達到相當高的分選效率。

2)高頻振動篩分——采用雙電機驅動的方式,形成高頻率、低振幅的振動翻滾料流,使粉末通過單層或多層篩網,保證獲得給定粒度范圍的粉,篩分的最小粒度為200目,效率達到95%以上。

3)封閉管流輸送——粉碎、分選、分離、收集各環節間以管道相連,組成封閉系統,粉料在其間順序運行,并保持一定負壓和相應流速,排除濕粉在管內粘結。

4)自動料流啟閉——旋風分離器采用極簡單的料封技術,自動啟閉、實用可靠。

簡言之,沖旋式制粉機的粉碎機理是:順應石灰石的組織結構,運用凌空沖擊的方法,促使其眾多薄弱環節受抗拉應力作用,發育成裂紋,并迅速擴大,從而形成形狀復雜、表面積大、裂紋迭起、粒度合理的沖旋粉。

該機組生產的石灰石粉(簡稱沖旋粉)具有以下特點:

沖旋粉的活性高,粉粒形貌呈蜂窩狀,紋理發育充分,比表面積大,有利于同S02反應,其活性超過傳統方法生產的粉末;節能效果好,比一般磨機能耗低30%左右;產品粒度調節范圍廣,只需變動該機組的有關參數,即可得到不同粒度組成的粉料。在電廠脫硫裝置中,可按鍋爐的運行要求,調整石灰石的粒度,以取得最佳的脫硫效果;機組中設有篩分設備,保證產品的最大粒度<1.2 mm,設有旋風分離器,保證石灰石粉的細粉含量接近lO%,設有布袋除塵器,既可分離出用于煙氣脫硫需要的細石灰石粉,又能保證排人大氣的空氣含塵量達到要求;整套裝置密封作業,粉碎、分旋、分離、收集各環節間以管道相連,組成封閉系統,粉料在其間循環運行,并保持一定負壓和相應流速,排除濕粉在管內粘結,產品純凈,出粉率高;車間環境、勞動條件好,噪音、粉塵低,均符合城市環保規定,并具有良好的防爆性能;設備重量輕,體積小,建設投資低,所用廠房面積小,操作方便;自動料流啟閉。旋風分離器或旋離粗粒分選器的出口,采用簡單的料封技術,自動啟閉、實用可靠。

沖旋式制粉系統在制粉過程中,只有刀片和破碎板的磨損(損耗),因其特有的結構設計和運行原理.在刀片和襯板的磨耗過程中不會影響產品的粒度、形貌和性能。而且更換非常方便。現用的刀片使用壽命一般為200 h,沖旋機破碎板的使用壽命為1年。

綜合比較上述五種制粉設備的數據,在CFB鍋爐下使用的石灰石破碎系統主機,可以在錘擊磨和沖旋式制粉機組中選擇。

4、關于石灰石入料的選擇

石灰石的原料情況同樣會影響石灰石破碎機的出力,通過對來料的調查石灰石原料應控制以下幾方面的指標。

4.1 石灰石的含鈣量。 作為爐內脫硫希望含鈣量越高越好,但是往往含

鈣量高的石灰石都形成年代較長難破碎,一般取含鈣量在95%左右的石灰石即可。

4.2石灰石的抗壓硬度

石灰石的抗壓硬度直接關系到石灰石的破碎,一般要求來料在50 MPa以下。

4.3石灰石的舍硅量

石灰石中含有Si02提高了石灰石的耐磨性,同時Si02進入爐膛會同碳酸鈣反應消耗碳酸鈣,降低脫硫效率。故含硅量一般要控制在2%以下。

總之CFB鍋爐石灰石破碎是

鍋爐脫硫的關鍵,各廠認真總結提高石灰石破碎的能力保證機組的環保排放。

但球磨杌有其特有的優點:比較成熟,可靠性較高。

但球磨杌有其特有的優點:比較成熟,可靠性較高。 錘擊式破碎機工作原理是:石灰石塊在進入轉子的振擊范圍后,被運轉的錘頭席卷,接著就被擊向磨碎壁而破碎,在轉子和磨碎壁之間的下半部區間,石灰石塊被進一步地破碎。錘擊式破碎機生產的石灰石粉料顆粒呈扁平狀為多,顆粒內部有裂紋,部分顆粒成蜂窩狀,活性好。

錘擊式破碎機工作原理是:石灰石塊在進入轉子的振擊范圍后,被運轉的錘頭席卷,接著就被擊向磨碎壁而破碎,在轉子和磨碎壁之間的下半部區間,石灰石塊被進一步地破碎。錘擊式破碎機生產的石灰石粉料顆粒呈扁平狀為多,顆粒內部有裂紋,部分顆粒成蜂窩狀,活性好。