顎式破碎機具有結構簡單,工作可靠,制造容易,檢修方便等特點,一直被廣泛的應用于選礦、建材等工業中的對堅硬和中硬礦石的粗碎和中碎作業。顎式破碎機的規格用給礦口寬度和長度表示,例如:給礦口寬度為900mm,長度為1200mm的破電機功率180kW,單機重量49t,是目前國內較大的顎式破碎機。

在破碎機破碎腔的動顎和定顎上分別裝有高錳鋼材質的帶有縱向齒形,凸凹相對的活動與固定齒板,破碎機作業時就是靠齒板的相對運動,對礦石進行彎曲與壓碎來達到破碎的目的。

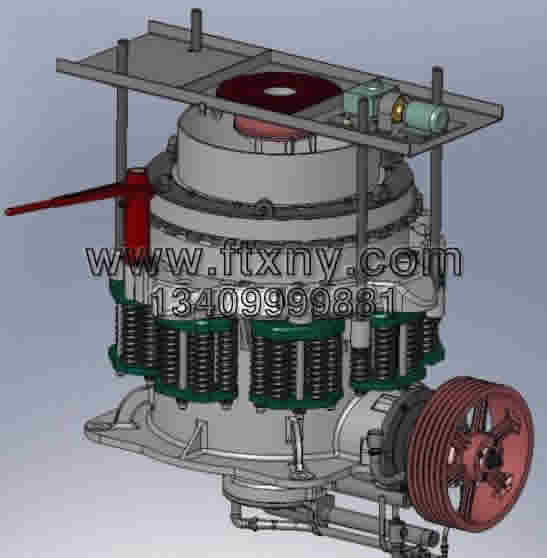

富通新能源銷售的破碎機產品如下:

-

適應物料:≤300Mpa物料

設備類型:礦山機械

-

適應物料:強度300Mpa以下礦石

設備類型:礦山機械

-

適應物料:≤300Mpa物料

設備類型:礦山機械

-

適應物料:≤160Mpa物料

設備類型:礦山機械

-

適應物料:≤300Mpa物料

設備類型:礦山機械

-

適應物料:硬度300Mpa以下物料

設備類型:礦山機械

1、齒板工況、磨損、失效

齒板工況條件:典型的連續式的強沖擊載荷作業。

齒板磨損特性:典型的因物料、硬凸起物與材料表面相互作用使材料產生遷移的鑿削磨料磨損。

齒板的失效:磨損、變形、斷裂是其主要失效方式。在磨料磨損工況條件下,鑄件材料逐漸流失、變薄,屈服強度,沖擊韌性持續下降,而材料的疲勞極限不斷接進而最終導致齒板失效。

2、齒板的化學成分

化學成分決定了鋼的組織和性能,高錳鋼屬于碳含量較高的鋼種,高錳鋼中的碳量對耐磨性有重要的作用。一般情況下,隨碳量增加硬度提高,在非強沖擊工況條件下,提高含碳量,有利于提高鋼的耐磨性。但在強沖擊條件下,為了經過熱處理得到單相奧氏體組織,使鋼具有良好的塑性、韌性和加工硬化性,又要適當的降低碳的含量。

錳是高錳鋼中的主要合金和奧氏體化元素,碳量一定時,隨錳含量的增加,鋼的組織由珠光體變為馬氏體,并進一步轉變為奧氏體,鋼的強度和韌性也將提高。

和碳含量一樣,鋼中錳含量的選擇,也取決于工況條件、鑄件結構復雜程度等。強沖擊高應力工況條件下,壁厚較大,形狀復雜的鑄件,為獲得高的韌性防止使用中發生斷裂現象,錳含量要高些,非強沖擊載荷下作業的鑄件,錳可低些。

齒板是在強沖擊載荷條件下作業的,按高錳鋼成分設計理論,應當選擇較低的碳含量,和較高的錳含量。這樣經過熱處理,可以得到穩定的單相奧氏體組織,使材質具有良好的塑性和韌性,在加工硬化中容易被強化。否則加工硬化數值較低,硬化層較淺,容易造成早期失效。

3、齒板的金相組織

齒板在強沖擊載荷、擠壓載荷條件下作業,要求鑄件必須具有經加工硬化后形成的表面堅韌而耐磨的外殼和高韌性抗斷裂的心部組織,這就要求其使用狀態的金相組織為單一奧氏體,而含有各種形態碳化物的高錳鋼,在齒板的工況條件下,其金相組織都是不盡合適的。

4、齒板的鑄造工藝方案

齒板單重2. 75t,最大外形尺寸:2290mm×1180mm×180mrn,齒形斷面100mm×90mm,最大熱節元∮105mm。

(1)造型材料:水玻璃石英砂。(石灰石砂)

(2)鑄造涂料:醇基鎂砂涂料,鑄型表面均勻涂刷2遍,要求涂料層厚度> 2mm。

(3)鑄件4-∮40mrn吊裝孔,用鋼管內填鎂砂,代替砂芯,合箱時放入以保證孔透,便于清理。

(4)分型面:位于齒板背部上平面分型,齒面朝下鑄造,利于齒板工作部位內、外質量的控制,滿足產品使用條件。

(5)冒口:采用鎂砂隔片空心微珠250mm×350mm×H400保溫明冒口2個,位于鑄件長度一端邊沿處,均布。

(6)澆口:自外澆口至內澆口全部采用耐火磚,以杜絕沖砂,保證充型。直澆道∮190mm流鋼磚,通過底座磚,分二路進入∮60mm橫澆道,∮60mm內澆道于隔片上部,保溫冒口側面將鋼液由橢圓隔片孔導入鑄型。特點是:熱冒口,延長鋼水液態時間,提高冒口補縮效率;澆口不與鑄件相連,避免了內澆口的去除,有利于提高件表質量;縮短了澆道,提高了工藝出品率。

(7)澆注位置:鑄件冒口一端抬高300mm,順坡澆注,利用鑄件傾角及金屬重力強化補縮,提高鑄件致密度,澆注鋼液上冒口2/3時加保溫劑,全部澆滿后,用木棍在冒口上部及四周邊攪動,延長冒口凝固時間,優化補縮條件強制補縮。

(8)大噸位中頻感應爐,以優質、低碳鋼坯頭和錳鐵為金屬爐料,非返回法熔煉。認真控制整個工藝過程,確保鋼水冶金質量。

(9)澆注時注意做好排、引氣工作。

(10)出鋼后,鎮靜8min澆注,澆注溫度1400℃。

(11)20t全智能電阻爐,常規水韌工藝熱處理。

5、實際效果

(1)化學成份:金相組織合格。

(2)工藝出品率:90.8%。

(3)分別鑄造6件齒板質量全優,無縮孔、氣孔、冷隔、夾雜等影響產品使用性能的缺陷。

(4)用石英砂鑄造的齒板齒部有些粘砂,后來齒部改用石灰石砂,消除了此缺陷。

6、結論

(1)化學成份、冶金質量,對強沖擊工況條件下鑄件的使用壽命至關重要。

(2)用大噸位中頻爐可以生產合格的大型高錳鋼鑄件。

(3)傾斜澆注與其他措施相配合,保證了鑄件質量,提高了工藝出品率。