哈爾濱水泥廠在2000年的煤粉技術改造過程中,淘汰原有2臺∮3. 2m×20m順流烘干機和4臺中2. 4m×9m球磨機,采用由沈陽重型機械有限公司生產的MPS型立式煤磨和高效氣箱脈沖袋除塵器組成的煤粉制備工藝系統。

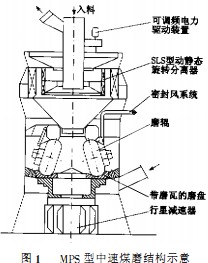

1、MPS型立式煤磨結構特點

1.1 結構改進

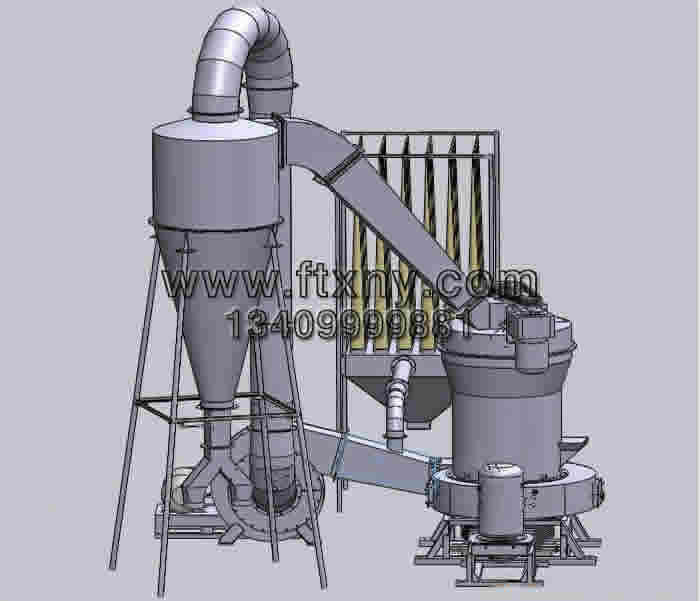

MPS型立式煤磨結構見圖1。

MPS型立式煤磨是一種輥盤式中速煤磨。原由德國Pfiffer公司研制用于石料磨碎,后由德國Bab-cock公司引進專利設計制造用于燃煤火力發電廠磨制煤粉。由于粉磨物料的不同,在原有基礎上作了如下改進:1)采用中間給料。煤的粘著性較強,采用側給料容易發生堵煤現象,而采用中間給料則較好地避免了這種現象的發生;2)采用動靜態旋轉分離器; 3)采用防爆耐壓技術。在煤磨運行及啟停時采取了必要的防爆措施,防止系統著火、爆炸,保證系統安全運行。動靜態分離器是既靠調節靜態葉片的角度又靠調整動態葉片轉速來實現調整煤粉細度的。煤粉先經靜態葉片得到初次分離,而后再經動態葉片得到第二次分離,煤粉細度的調節仍靠改變動態葉片轉速來實現。采用這種分離器,煤粉細度調節范圍寬,且調節靈敏,循環負荷率大大降低,從而可以獲得最佳煤粉細度(Rso可達8%),即煤粉細而均勻,同時使煤磨的碾磨能力提高10%以上。

三門峽富通新能源生產銷售的球磨機、雷蒙磨粉機、雷蒙磨配件如下所示:

-

適應物料:強度小于300Mpa物料

設備類型:雷蒙磨

-

適應物料:強度小于300Mpa物料

設備類型:礦山機械

-

適應設配:雷蒙磨

設備類型:雷蒙磨配件

1.2SLS動靜態旋轉分離器

SLS型動靜態旋轉分離器與過去在MPS磨或RP磨上應用的動態分離器不同。過去的動態分離器為單層殼體,殼體中只有動態葉片(葉輪),這種分離器在國內一些工廠應用情況不夠理想。例如,太原某熱電廠從波蘭進口RP磨采用了葉輪式動態分離器,運行一段時間后,煤中的起炮線、樹根等纖維物質掛在葉片上,葉輪失去平衡,產生振擺,將分離葉輪的支承損壞,無法正常運行,后被迫全部拆除,改用靜態分離器。

SLS型動靜態旋轉分離器的靜態葉片在先,與水平方向成30。夾角安裝,動態葉片(輪)在后,起炮線等纖維狀物質只能掛在靜態葉片上,不損壞葉片及支承,因此,運行安全可靠。

沈陽重型機械設計研究所于1986年第1次引進德國Babcock公司MPS煤磨技術,型號為MPS190、225、255,所生產的煤磨性能完全符合德國公司標準。

1.3 特點

1)磨煤電耗低(約7~ 8kWh/t)、效率高;2)磨輥直徑大且碾磨面窄,輥輪與磨盤間是緊密接觸,再加上輥輪支點處有圓柱銷使輥輪可以左右擺動,因此輥輪磨損比較均勻,且可翻面使用,其輥輪有效碾磨金屬量約為62kg/t,金屬利用率達50%,相同碾磨能力下與其它磨型相比,碾磨件壽命較高;3)分離效率高。MPS煤磨采用動靜態結合分離器,實現了煤粉的二次分離,出磨煤粉細度均勻,分離效率顯著提高,可達90%。煤粉RRSB曲線的均勻性指數n值由1.0~1.1提高到1.3~1. 35,因此煤粉均勻性大大改善;4)產量穩定。MPS煤磨產量穩定,在碾磨件磨損后期碾磨能力僅下降不到5%;5)煤磨可空載啟停。通過調整液壓系統,3個磨輥可同步自由升降,加載力調整方便,因此可實現煤磨的空載啟停,避免加載啟動時對電網以及傳動機構的沖擊。

2、應用效果

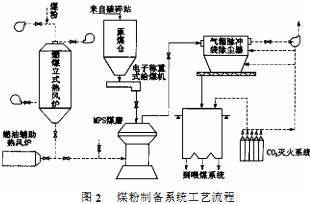

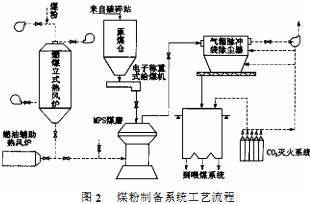

在立式磨選型之前,應做原煤的試驗,用此作為工藝選型的依據。試驗是在沈陽重型機械設計研究院實驗室中進行的,在Babcock公司授權許可的MPS32型輥盤式中速煤磨的干燥磨碎試驗系統和金屬磨蝕特性試驗機上開展的系列試驗,其主要內容包括:1)哈氏可磨碎特性(HGI值);2)磨損特性(Y.G.P值);3)使用MPS32型配SDS350型動靜調速旋轉分離器的輥盤中速煤磨進行設計煤種選型試驗;4)磨煤單位電耗值;5)其它化學及元素分析等項目。通過試驗,該廠混煙煤為中等偏差磨蝕性煤種,其基本產量為340kg/h,HGI值為76(范圍為50~130,大部分約在60左右),Y.G.P值為38,軸功率為9. 45kWh/t,混煙煤中的收到基石英含量為18. 06%(偏高),干燥基灰分為32. 75%(偏高),試驗表明該混煙煤適宜作為MPS型輥盤中速煤磨的可選設計煤種。哈爾濱水泥廠為年產30萬t煤粉制備工藝,供應全廠8個用煤點。無余熱可利用,烘干熱源取自立式熱風爐。本系統的工藝流程見圖2。

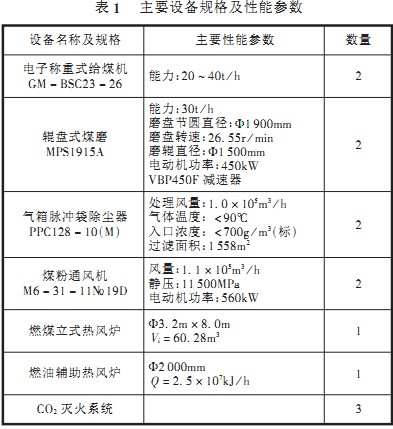

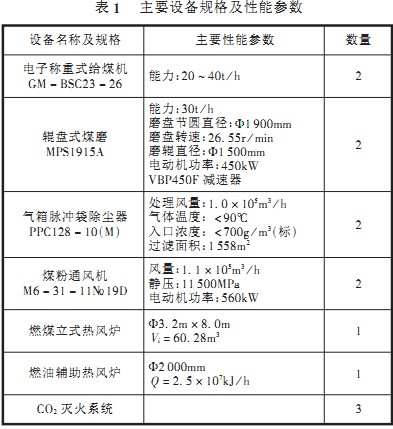

粒度小于40mm的原煤經膠帶輸送機送至磨頭倉中儲存。磨頭倉下設有鎖風防爆型稱重式給料機,將碎煤定量喂入磨內。原煤在磨內進行烘干與粉磨。煤粉經動靜態分離器分離,合格成品隨氣流排出,經袋除塵器處理,處理后的廢氣經風機排入大氣,袋除塵器收集的煤粉經螺旋輸送機送至帶荷重傳感器的煤粉倉內。烘干熱源由立式熱風爐提供,同時還備有燃油輔助熱風爐,供燃煤立式熱風爐檢修時立磨用熱源。煤粉制備系統主要設備規格及性能參數見表1。

該項目于2000年7月動工,2001年7月交付生產,現在臺時能力已達到33t/h,產品水分小于1. 0%,煤粉篩余小于12%,系統電耗(包括破碎、原煤輸送、熱風爐及成品輸送)為32kWh/t(較原有系統下降10kWh/t),除塵器出口濃度為60mg/m3(標況),達到了預期的效果。