海南省化肥廠復(fù)混肥料生產(chǎn)能力為1萬t/a,顯然不能適應(yīng)市場競爭的需要,而且生產(chǎn)設(shè)備和工藝流程存在許多問題和缺點(diǎn),筆者在原來的基礎(chǔ)上對設(shè)備和工藝流程進(jìn)行更新改造,使年生產(chǎn)能力提高至3萬t。

1、原工藝流程存在的缺點(diǎn)

海南省化肥廠原年產(chǎn)1萬t復(fù)混肥生產(chǎn)線是多層樓房結(jié)構(gòu)流程,該工藝流程存在的主要缺點(diǎn)有:生產(chǎn)復(fù)混肥料時,必須將原料提升上4樓,需要消耗許多電能,增加送料工人;每層樓的面積小,堆放原材料地方有限;缺少混料機(jī)和冷卻機(jī),造粒機(jī)圓盤的傾角不能調(diào)整,生產(chǎn)的復(fù)混肥料品質(zhì)差;沒有自動返料系統(tǒng),增加了提升機(jī)負(fù)擔(dān);復(fù)混肥生產(chǎn)規(guī)模小,年產(chǎn)量低.

筆者分析了原流程存在的缺點(diǎn),更新復(fù)混肥設(shè)備,將原年產(chǎn)1萬t復(fù)混肥的多層樓房結(jié)構(gòu)工藝流程改造成年產(chǎn)3萬t單層廠房平面結(jié)構(gòu)工藝流程。

2、設(shè)備的更新

2.1造粒機(jī)

原復(fù)混肥料工藝采用的是圓盤造粒機(jī),它具有良好的分級作用,操作直觀,可根據(jù)造粒情況自行控制噴灑溶液的淋灑位置,但是圓盤的傾角不能調(diào)整。影響復(fù)混肥料造粒的因素主要有園盤直徑、傾角、轉(zhuǎn)速及溶液噴灑位置,在圓盤直徑和轉(zhuǎn)速已經(jīng)固定時靠調(diào)節(jié)圓盤傾角和溶液噴灑位置來適應(yīng)生產(chǎn)多品種復(fù)混肥料工藝的要求。所以,要求圓盤造粒機(jī)必須能調(diào)整圓盤的角度。

筆者選擇鄭州市金海鍋爐輔機(jī)廠制造的ZL-3200型圓盤式造粒機(jī),與原造粒機(jī)相比,新型造粒機(jī)有以下優(yōu)點(diǎn):

①獨(dú)特的圓弧形盤底邊緣,能減少物料在盤底邊緣處的粘結(jié),有利于物料混合,提高造粒成球率。

②造粒盤傾角可以在45°~65°調(diào)整,能根據(jù)生產(chǎn)的復(fù)混肥品種、物料性狀及造粒工藝特點(diǎn),調(diào)節(jié)至最佳角度。

③適用于連續(xù)性生產(chǎn)和小批量間斷性生產(chǎn)。

④造粒盤規(guī)格03200 mm×500 mm.轉(zhuǎn)速13.6 r/min.生產(chǎn)能力2.5—5 th。由于造粒盤的面積較大,物料在盤內(nèi)運(yùn)動路線延長,粉狀物料互相粘結(jié)成球機(jī)會增加,外表圓滑。

2.2干燥機(jī)烘干機(jī)

舊干燥機(jī)烘干機(jī)規(guī)格∮1200 mm×11000 mm,轉(zhuǎn)速3.6 r/min,生產(chǎn)能力2~2.5 t/h,已經(jīng)不能適應(yīng)年產(chǎn)3萬t新的生產(chǎn)工藝流程的需要,因此選用新型干燥機(jī)烘干機(jī)很有必要。

該廠選擇ZGI5150型干燥機(jī)烘干機(jī),規(guī)格01500 mm×15000 mm,轉(zhuǎn)速4.8 r/min,生產(chǎn)能力6t/h。這種干燥機(jī)烘干機(jī)有許多優(yōu)點(diǎn):內(nèi)設(shè)螺旋抄扳、直抄板、90。抄板和135。抄板;簡體頭部焊接6塊長1.5 m的螺旋抄板,可以將進(jìn)入筒體內(nèi)的物料及時向中間輸送,防止因物料堆積出現(xiàn)的進(jìn)料溜槽堵塞或因物料床層增加而影響熱風(fēng)通道的通風(fēng)量。干燥機(jī)烘干機(jī)簡體周圍的直抄板、90°抄極和135°抄扳共有12塊,這3種抄極相間分布,當(dāng)簡體旋轉(zhuǎn)時,不同角度的抄板揚(yáng)起的物料在簡體內(nèi)滑落點(diǎn)也不一樣,這樣,形成的料幕面積增加,從而使干燥筒的熱風(fēng)和物料充分接觸,熱交換機(jī)會增加,使物料溫度迅速升高,舍在物料中的水分被蒸發(fā)逸山,達(dá)到干燥的目的。干燥筒內(nèi)還設(shè)光滑區(qū),物料在干燥的同時繼續(xù)和干燥簡體摩擦,進(jìn)行二次造粒,使形成球狀顆粒的物料強(qiáng)度加強(qiáng),表面圓滑,成品率高。

2.3振動篩

原振動篩是角鋼框架結(jié)構(gòu),雙層篩網(wǎng),4個彈簧支架,主軸上安裝一對對稱的偏心飛輪組件。由電動機(jī)通過三角皮帶帶動主軸旋轉(zhuǎn),靠偏心飛輪激振,振動頻率960次/min,振幅4~8 mm。改造后篩面的面積增大,規(guī)格01200 mm×2200 mm,篩網(wǎng)材質(zhì)為不銹鋼,生產(chǎn)能力6 t/h。新振動篩具有能贏接觀察到復(fù)混肥料篩分的全過程、肥料分級好、精度高、顆粒均勻、更換篩網(wǎng)和清理維護(hù)方便等特點(diǎn)。

2.4立式混料機(jī)

在生產(chǎn)復(fù)混肥料時,混料機(jī)對規(guī)定的多種粉狀肥料進(jìn)行混合,促使肥料養(yǎng)分均勻,同時回收生產(chǎn)中破碎的返料,進(jìn)行返料混合再造復(fù)混肥料,以保證連續(xù)生產(chǎn)。筆者參照化工機(jī)械系列標(biāo)準(zhǔn),自制LHl.8×0.5型立式混料機(jī),規(guī)格∮1800 mm×500 mm,容積1.27 1113,配擺針輪式減速機(jī)(BLD5-87型),電動機(jī)功率l l kW,生產(chǎn)能力2.5~3t/h。

2.5冷卻機(jī)

由于肥料從干燥機(jī)烘干機(jī)出來的溫度較高,達(dá)70-80℃,迅速地使肥料溫度下降是復(fù)混肥工藝的目的a采用冷卻機(jī)能使肥料溫度由原來的70℃以上降至45℃以下。

冷卻機(jī)是利用舊干燥機(jī)烘干機(jī)改造成的。舊干燥機(jī)烘干機(jī)規(guī)格∮1200 mm×11000 mm,轉(zhuǎn)速3.6 r/min。在內(nèi)圓周頭部焊接6塊長1200 mm的旋轉(zhuǎn)抄板、8塊直抄板。使筒體轉(zhuǎn)速提高到6.5 r/min,這樣能減少物料在冷卻機(jī)內(nèi)的存積量,簡體旋轉(zhuǎn)時抄板揚(yáng)起的物料形成的料幕較薄,物料和通過簡體內(nèi)的空氣充分接觸,溫度迅速下降,達(dá)到冷卻物料的目的。

3、新工藝流程

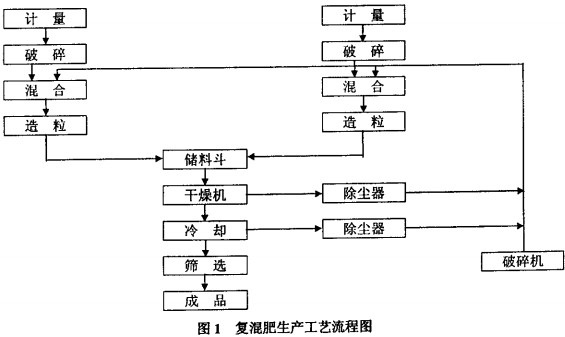

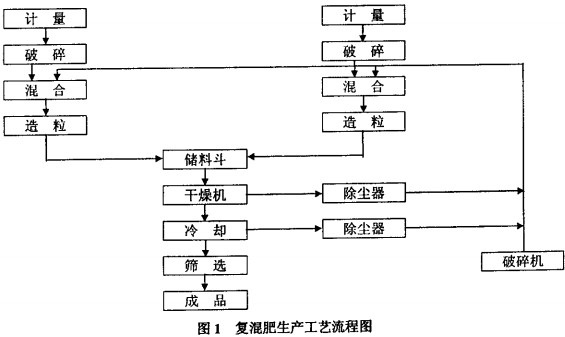

年產(chǎn)3萬t復(fù)混肥工藝流程為單層廠房平面結(jié)構(gòu),生產(chǎn)工藝流程如圖1所示。

3.1 破碎:混合、造粒系統(tǒng)

原材料破碎、混合、造粒采用2套并列設(shè)備( 1臺為備用),根據(jù)復(fù)混肥料配方,對尿素、磷酸一銨、氯化鉀顆粒狀原料分別計(jì)量,由2臺爪式9F2-45型粉碎機(jī)破碎后分別送入混料機(jī)中,與填充料一起攪拌混合。經(jīng)3~5min混合完成,打開卸料口讓混合均勻的物料靠連續(xù)旋轉(zhuǎn)的耙子作用自動排放在皮帶輸送機(jī)上,送造粒機(jī)造粒。

3.2干燥系統(tǒng)

干燥機(jī)烘干機(jī)熱源采用順流方式。即熱氣流和物料以并聯(lián)方式進(jìn)入簡體內(nèi)t其特點(diǎn)是干燥推動力沿物料移動方向逐漸減小,有利于干燥過程的完成。風(fēng)機(jī)的排風(fēng)量為20750m3/h,熱風(fēng)通過簡體的速度為2.5~3 m/s.在干燥機(jī)烘干機(jī)的進(jìn)出口管道上分別安裝WTQ-400和WTQ-200型溫度計(jì),以控制干燥機(jī)烘干機(jī)溫度。簡體外壁裝有6組擊錘裝置,隨筒體的回轉(zhuǎn)而擊打筒壁,以防止物料在筒壁內(nèi)粘結(jié)。根據(jù)干燥機(jī)烘干機(jī)的干燥能力和簡體的填充系數(shù)( 20%-25%),裝設(shè)行程速度為7 m/min的皮帶輸送機(jī),將儲料器的物料以90~100kg/min送到干燥機(jī)烘干機(jī)簡體中。

3.3冷卻系統(tǒng)

冷卻機(jī)氣流采用逆流方式,從冷卻機(jī)尾端吸入常溫空氣進(jìn)入筒內(nèi),流速為3~3.5 m/s。從干燥機(jī)烘干機(jī)出

來的熱料由皮帶機(jī)送入冷卻機(jī),熱料隨著簡體的轉(zhuǎn)動而翻動,并均勻地向下撒揚(yáng)形成料幕,與冷卻空氣

逆流接觸進(jìn)行熱交換。通過簡體后的肥料溫度可由原來的70℃以上降至45℃以下,且肥料不結(jié)塊,

容易篩分。

3.4篩分和包裝系統(tǒng)

雙層振動篩框體由彈簧支承,傾斜12。安裝。由冷卻機(jī)送來的肥料落到傾斜篩網(wǎng)上,通過振動和熏力的作閣,物料向下作拋擲運(yùn)動,從而可將物料機(jī)械地分離為粗料、成品和細(xì)料,達(dá)到分級目的。篩分后獲得粒度為1.5-4.3 mm的成品,由輸送帶送到成品儲料斗,經(jīng)過計(jì)量和包裝,送倉庫庫存,粗料和細(xì)料由返料輸送帶送往鏈?zhǔn)狡扑闄C(jī)粉碎處理a

3.5返料破碎

立式鏈錘破碎機(jī)安裝在2臺混料機(jī)旁。將返料輸送帶送來的粗料、細(xì)料加入到破碎機(jī)內(nèi),被旋轉(zhuǎn)的鏈錘粉碎,粉碎后的物料從下方卸料口排出,細(xì)度達(dá)lmm以下。粉料被分配成兩路分別送回到2臺混料機(jī),進(jìn)行物料混合再造復(fù)混肥料循環(huán)。

4、改造后工藝流程的優(yōu)點(diǎn)

改造后的年產(chǎn)3萬t設(shè)備工藝流程有以下優(yōu)點(diǎn):

①可生產(chǎn)多品種復(fù)混肥料。對原材料、氮、磷、鉀肥料( NPK)配比的適應(yīng)性比較寬,能根據(jù)造粒工藝要求選擇間斷和連續(xù)性造粒方式。和舊流程相比,新工藝流程生產(chǎn)的復(fù)混肥成品率高,產(chǎn)鼎品質(zhì)好,顆粒圓滑均勻。

②產(chǎn)品質(zhì)量達(dá)到國家規(guī)定的復(fù)混肥技術(shù)質(zhì)量標(biāo)準(zhǔn)。

③設(shè)備配置完善,工藝流程合理,操作方便簡單t工藝指標(biāo)容易控制。

④采用原來廠房,節(jié)省基本建設(shè)投資。充分利用原流程設(shè)備,整個改造工程僅投資70多萬元,投資成本低,經(jīng)濟(jì)效益顯著。