LB13A薄片生產線屬輥壓法制煙草薄片設備,產量200 kg/h。生產線中的粉碎機與旋風落料器、除塵器及風機等設備組成粉碎系統。粉碎系統將煙末、梗簽、輔料CMC粉碎成一定粒度的粉料,通過旋風落料器、濾塵器等,將符合要求的粉料收集并集中供到粉料儲料罐。

粉碎機在高速運行過程中,葉輪軸軸承工作環境不平穩,易產生震動,發出很大噪音,進而加劇磨損而損壞設備。粉碎機傳動總成在兩班制生產中,平均維修周期少于3個月,維修頻率較高,對持續高效的生產造成不利影響。為了解決以上問題,需要對粉碎機傳動總成進行改進。

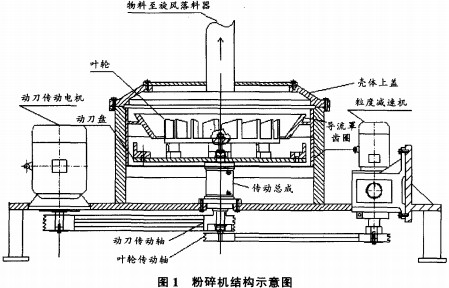

1、薄片粉碎機的概述

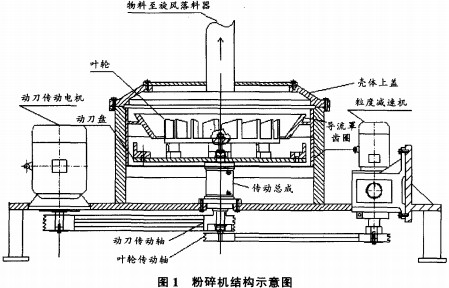

該公司薄片粉碎機為氣流蝸旋粉碎機,主要由殼體、傳動總成、動刀、動刀盤、齒圈、粒度減速機、動刀傳動電機等組成(圖1)。進入粉碎機的物料在旋轉風力的作用下,在高速旋轉的動刀和齒圈之間進行碰撞,從而使物料產生碎裂,形成更加細小的顆粒。由于離心力的作用,碎裂不完全顆粒在殼體內外圈部分繼續碰撞粉碎,而細小的顆粒則通過旋轉的葉輪,進入到風管到達旋風落料器,成為下道工序的原料。葉輪旋轉的主要作用就是產生旋轉風,分選物料顆粒。通過調節粒度減速機控制葉輪的轉速,控制旋轉風力,從而達到分選物料顆粒的效果。

2、粉碎機傳動總成存在的問題

LB13A薄片粉碎機傳動總成在運轉過程中,葉輪軸軸承易磨損,進而產生較大震動和噪音,直至損壞。粉碎機傳動總成由于葉輪軸軸承的損壞而無法運轉,故障周期難以控制,維修更換傳動總成過程費時費力,備件需求數量大,最主要的是對生產造成不利影響。

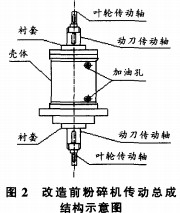

2.1粉碎機傳動總成的結構與原理

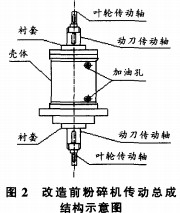

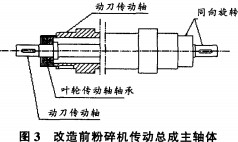

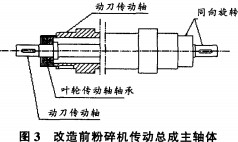

LB13A薄片粉碎機傳動總成主要由動刀傳動軸、葉輪傳動軸、殼體、軸承等組成(圖2)。動刀傳動軸為空心套結構,葉輪軸通過軸承固定在動刀軸的內壁上,兩者的旋向相同(圖3)。動刀電機和粒度減速機分別安裝在粉碎機機架兩側,但水平位置不相同,通過三角帶傳輸給同軸心安裝的2個皮帶輪。動刀電機帶動動刀軸和動刀盤高速旋轉;粒度減速機(無極調速減速機)通過葉輪軸帶動葉輪旋轉。

2.2故障原因分析

由于葉輪傳動軸軸承安裝在動刀傳動軸的空心內壁上,動刀傳動軸轉速和葉輪傳動軸之間有很大的轉速差,葉輪軸的相對轉速高于2 000 r/min;而且動刀軸在運轉時的震動會直接傳導在葉輪軸軸承上,使葉輪軸軸承工作環境惡劣。另外,葉輪軸軸承為6003,葉輪軸直徑較細,對載荷、震動和轉速承受的承受能力相對較弱。

3、改進方案和措施

由于粉碎機的葉輪軸承使用壽命較短,工作性能不穩定,易造成葉輪傳動軸損壞,最終容易導致總成整體出現故障,需要頻繁地更換、維修,故確定改進方案,制訂具體的實施措施。

3.1傳動總成的改進

由于分析粉碎機傳動總成的主要問題出現在葉輪傳動軸上,所以從2個傳動軸的結構人手加以改造。首先分離2個傳動軸,把葉輪軸從動刀軸中分離出來,動刀軸改為實心軸,外型尺寸、安裝位置和傳動方式不變。

3.2粉碎機殼體上蓋的改進

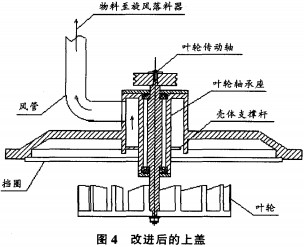

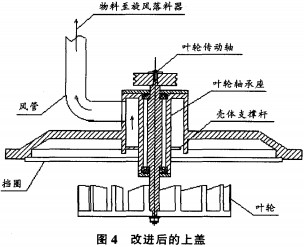

把剝離出來的葉輪軸更換安裝位置,將葉輪軸安裝在殼體的上蓋上面(圖4)。原來的上蓋中心開口處與風管相連,因為改進后要把葉輪軸安裝在上蓋中心,所以上蓋的結構也要進行相應地改造。在上蓋中心圓孔處加裝葉輪軸承殼體,外部加裝導流罩,導流罩側面開孔與風管相連,使物料從粉碎機內通過葉輪葉片、上蓋開孔輻射殼體支撐桿空隙、導流罩、風管進入到旋風落料器。

3.3葉輪軸的改進

經過上述改造,葉輪軸安裝在上蓋上部,重新設計葉輪傳動軸尺寸。在設計過程中為了提高軸承的有效載荷和使用壽命,適量增大了葉輪傳動軸尺寸,改變了原軸承型號。在不影響物料順利通過上蓋腔體的情況下,葉輪傳動軸直徑40~50 mm,軸承采用6209。另外,傳動軸上皮帶輪孔的尺寸和葉輪軸孔的尺寸相應地進行了改變。

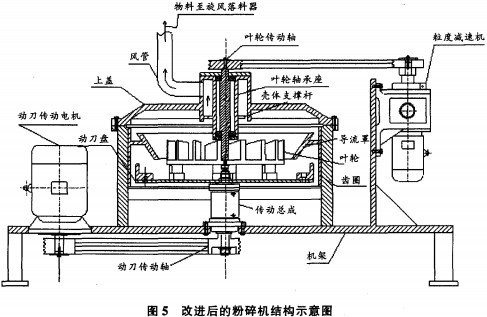

3.4粒度減速機安裝位置的改變

由于葉輪傳動軸的位置發生了改變,傳動皮帶輪移動到上蓋的頂端,所以粒度減速機的安裝位置也隨之旋轉180°,并根據葉輪軸皮帶輪的位置做出相應調整,兩者水平相等。

4、改進效果

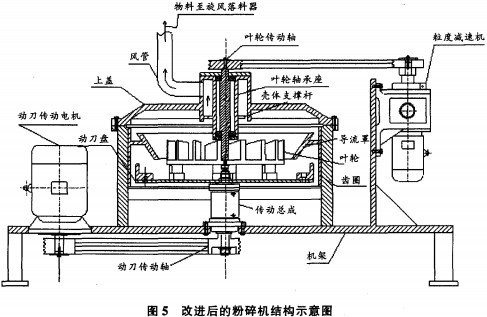

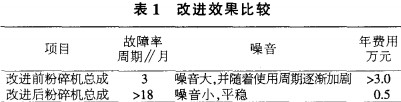

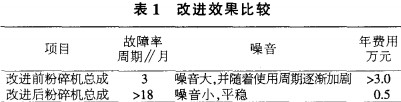

改進后的粉碎機結構比較科學、合理(圖5)。通過對動刀軸和葉輪軸的分離,簡化了LB13A薄片粉碎機傳動總成的結構,提高了部件使用的可靠性能。在故障出現的時候,沒有必要同時更換所有軸承,可以根據具體情況分別更換動刀軸軸承或者葉輪軸軸承,從而減輕維修的工作量,方便維修工作,減少維修時間,降低維修成本,起到良好的經濟效益(表1)。

5、小結

通過對粉碎機傳動部分的綜合改進,提高了設備的質保能力和經濟效益。在實際生產過程中,改進后的粉碎機使用效果良好,有效延長了粉碎機總成使用周期,明顯減少了設備故障影響生產的因素:降低了噪音的污染,改善了工作環境。