前言

某公司首采面12采區,其膠帶輸送機巷最大傾角為270,采用下山運輸方式。原安裝了2臺電動滾筒簡易膠帶輸送機,沒有任何機械制動器。運行過程中,由于煤矸的重力作用,下運輸送機通常工作在發電狀態,這就給其制動帶來了較大困難,經常發生飛車、滾料、躥矸,尤其在突然停電時,飛車的可能性更大,對皮帶機的運行極為不利。不安全隱患時刻威脅著設備及職工的安全,一旦嚴重飛車,將造成堆煤、阻礙通風、燒壞電機、甚至埋人等事故。

1 KZW-1140型輸送機微機電控裝置及KZP自冷盤式可控制動裝置的應用

神火興隆礦業有限責任公司通過考察,引進了山東科技大學KZW - 1140型帶式輸送機微機電控裝置及KZP自冷盤制動器。

帶式輸送機控制系統由操作臺和防爆控制箱組成,電氣設備為礦用防爆型和隔爆型,符合《煤礦安全規程》要求。操作臺型號為TH5-24S,防爆控制箱型號為KXI5-1140(660)及各種保護傳感器等組成,供電電壓660/1140V。它與KZP系列自冷盤式制動裝置構成下運帶式輸送機機電液一體化制動控制系統。使帶式輸送機能在各種工況下停車時達到軟制動的目的。

KZP自冷盤制動器:由制動盤、液壓制動器、液壓站等組成,液壓站產生油壓,控制制動器松與合。制動系統分兩步實現制動,即先有液力制動系統將輸送機運行速度緩慢降至額定速度的1/3,后由機械抱閘最終制動,實現下運制動的平穩、安全、可靠。即使突然斷電,系統仍可實現二級制動,從而保證輸送機安全停車。

其特點如下:

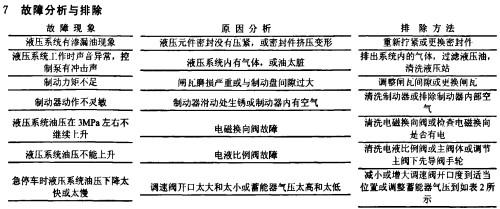

1.1與機械系統、制動系統以及液壓控制系統構成機電液一體化帶式輸送機勻減速控制系統,使帶式輸送機能按0. 1~0. 3m/sz的停車減速度平穩制動停車;

1.2電機同步投入啟動和同步切除停車控制;

1.3電機起動方式控制具備重載、空載、手動、自動起車功能;主電機超速及輸送機高低速保護和制;

1.4與輸送機綜合保護裝置配合完成常規保護(防跑偏、溫度、煙霧、超速、煤位、堆煤、自動灑水、縱向撕帶、斷帶、急停等);

1.5輸送機具有超速保護l和超速保護II控制;輸送帶出現打滑時,自動制動停車;輸送帶高、低速保護(打滑I、打滑Ⅱ)及控制;

1.6在有載工況下,節能降耗,具有軟啟動性能;

1.7 系統突然斷電時,輸送帶安全平穩制動實現斷電保護控制;

1.8主要運行參數與故障類別指示;

1.9前后設備聯鎖控制;

1.10具備遠控接口。

2 大傾角下運式膠帶輸送機原始數據

帶寬B=1000mm;運距L=404. 48m;傾角b=-5。—-27。;

運量Q= 600t/h;帶速V=2.5 m/s;提升高度H- -142. 94m。

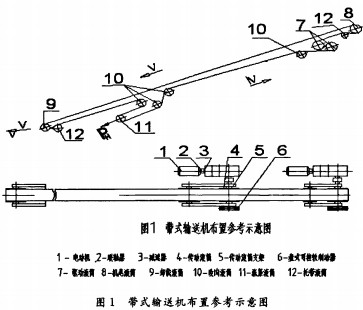

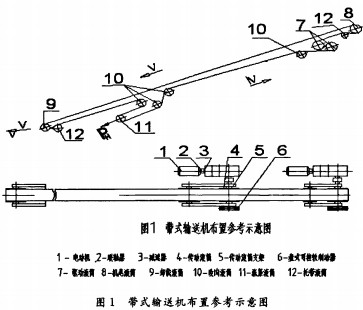

3、大傾角下運式膠帶輸送機系統示意圖(圖1)

4、軟制動系統的作用

4.1 當輸送機系統出現下列情況之一時,控制系統將實施正常停車程序

(1)人為按動停車按鈕;

(2)自動開車條件失效;

(3)出現沿停、跑偏、堆料、超溫、撕帶、打滑、煙霧故障之一。

4.2 當系統出現下列情況之一時,控制系統進入緊急停車程序

(1)人為按動急停按鈕;

(2)與后臺設備有聯鎖控制而出現后續設備停止;

(3)主電機或制動油泵電機失電}

(4)制動油欠壓;

(5)電動機出現超速或輸送帶出現超速打滑。

4.3 當系統中出現下列情況之一時,沿線電鈴將報警

(1)自動控制工作方式下的開車前;

(2)系統出現較大的超速;

(3)任何情況下,司機按下信號按鈕。

系統還需設有帶速、電機轉速、電機工作電流以及制動油壓的在線檢測與數字顯示。

5、軟制動裝置的結構特征與工作原理

5.1組成

自冷盤式可控制動裝置主要由制動盤,液壓制動器(含活塞、閘瓦、彈簧等),底座,液壓站等組成。它主要由制動盤和液壓制動器等組成。盤式制動裝置的制動力是由閘瓦與制動盤摩擦而產生的。因此調節閘瓦對制動盤的正壓力即可改變制動力。而制動器的正壓力N的大小決定于油壓P與彈簧的作用結果。當機電設備正常工作時,油壓P達最大值,此時正壓力N為0,并且閘瓦與制動盤問留有1-1. 5mm的間隙,即制動器處于松閘狀態。當機電設備需要制動時,根據工況和指令情況,電液控制系統將按預定的程序自動減小油壓以達到制動要求。通常制動盤與減速器的某一低速軸相連,也可以直接與驅動輪連接實現各種工作制動。

5.2液壓站

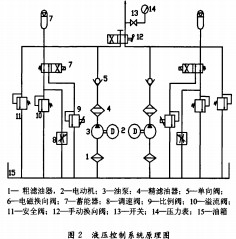

主要用來根據系統工作的要求,調節進入制動器油缸的油壓P大小以達到改變制動力矩的目的。液壓控制系統原理如(圖2)所示。雙路控制系統完全對稱。通過手動換向閥12來選擇工作系統。

5.3配套的電控裝置

與KZP系列自冷盤式可控制動裝置配套使用的電控裝置的控制箱采用PLC作為控制中心,各種特殊保護和常規保護齊全。監控臺供司機操作之用,并可配置設備工作、故障類型、速度和主電機電流顯示等功能。

5.4液壓站

(1)最高油壓(安全閥調定壓力Mpa,根據表2);

(2)最大控制油壓:根據(表2);

(3)流量:9L/min;

(4)油號:46號耐磨液壓油;

(5)油箱容積:約0.7m3;

(6)電動機:YBLl -4,380]660V,2.2kW;

(7)電液比例閥:lm =850mA;

(8)蓄能器允氮壓力:根據(表2);

(9)外形最大尺寸:長×寬×高-12 00×800×900mm(也可以根據現場調整尺寸)。

5.5實際運行中幾個注意點

(1)閘瓦與制動盤間的摩擦系數:0. 35;

(2)閘瓦間隙:1-1, 5mm;

(3)制動器副數:2副/4副/6副;

(4)制動力矩,制動功率沒有考慮備用系數,選用時,上運帶式輸送機考慮1.5倍,下運帶式輸送機考慮2倍以上的備用系數。

(5)如果應用于地面生產設備制動,制動盤最高轉速可以提高到500r/min。

(6)可以根據用戶需要進行專門的設計。

5.6運行前準備工作

(1)檢查油箱液位,液壓油應加到規定位置。

(2)將液壓站的所有閥正確調定。

(3)將系統電器設備按電控圖接好。

(4)檢查各連接處是否正確可靠連接。

(5)檢查盤與制動器的平行度和垂直度,不許超0.2

5.7液壓系統調試

(1)點動電動機,查看油泵電機運行方向是否正確;

(2)運行一刻鐘,查看各液壓件是否有泄漏;

(3)檢查是否有異常振動、噪音和發熱;

(4)將液壓系統的安全閥、溢流閥、調速閥(開口調定至2-5)等調定到系統設定

值見(表2),檢查系統能否按設計要求運行。

(5)檢查電磁換向閥動作是否可靠,是否發熱。

(6)把手動換向閥打到工作位。

5.8綜合調試

(1)將制動盤與制動瓦之間的間隙調定在(1~1,5)mm之間;

(2)將系統突然斷電,觀察系統壓力是否能使制動器閘瓦立刻貼到制動盤面上,泊

(3)壓是否能平穩下降,否則應重新調整閘瓦間隙,或蓄能器充氣壓力,或溢流閥的設定。

(4)將主機和制動裝置,液壓站,電控等設備一起,聯合調試,至設備正常運行為止。

6、注意事項

(1)應保證液壓油的清潔,加油必須采用精過濾機加油;

(2)油箱的油位應滿足標注高度,油箱的放置應水平;

(3)-般采用46號耐磨液壓油,在野外冬季應采用與氣候相適的低溫液壓油;

(4)檢修工作應在各用電設備斷電后進行;

(5)應經常切換雙回路進行交換工作;

(6)制動器閘瓦磨損量達5mm以上時,應及時更換閘瓦;

(7)應當經常檢查和更換精濾芯(不得清洗后再用);

(8)閘瓦間隙不得大于2mm,當間隙超過規定值時,需調整至1-1. 5mm;

(9)制動器漏油時,應及時清洗和更換密封件。

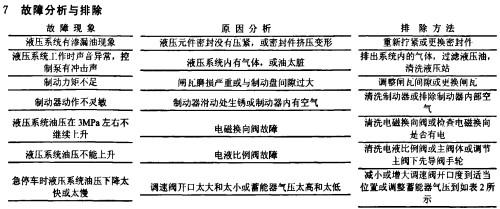

8、安全保護裝置及事故處理

8.1 制動裝置外露旋轉部分必須可靠地安裝安全防護裝置。

8.2液壓系統調定后,應將調節工具取下,以免非操作人員誤調。

8.3制動裝置在運行中若出現異常的振動,沖擊性噪音或其他異常情況時,應立即停車,由專業人員處理,以免故障擴大。

9保養與維修

9,1制動裝置的液壓系統對油的清潔度非常敏感,所以要經常更換精濾芯,設備正常投入使用后

前3個月每1個月更換一次濾芯,以后檢修時每三個月更換一次。

9.2液壓油每2年更換一次,如果液壓油變質影響使用,應馬上更換。

9.3中修每2年1次,在廠方指導下進行,大修3年一次,由廠方負責維修。

9.4設備長期不用時,應作好防潮、防銹等措施備,以免損壞。

9.5制動器的使用與維修參見制動器說明書。

10、結束語

通過系統選型并改造,大傾角下運式輸送機啟動、運行、停止等各工況得到較大改進,克服了飛車、滾料、躥矸、打滑、冒火花等現象,實現了對下運輸送機的軟制動,消除了危險因素,徹底解決了大傾角下運式膠帶輸送機安全運行問題。