我國對生物質固化成型技術的研究始于20世紀80年代,在生物質螺旋擠壓成型、活塞壓縮成型和成型機擠壓成型等方面都有所突破。平模式生物質成型機是固化成型技術的一種,它以其堅固耐用、原料適應性強等優點逐漸取得生產者和消費者的青睞。針對平模直輥式生物質成型機的生產試驗情況,對平模直輥式生物質成型機自身設計中存在的缺點進行了分析,并提出解決方案。

1、平模直輥式生物質成型機的結構及工作原理

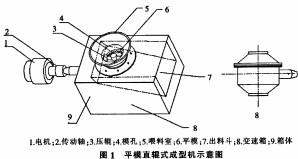

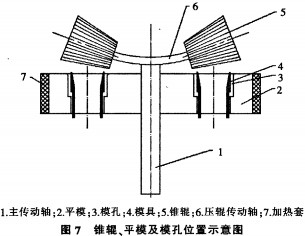

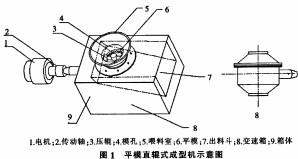

平模直輥式成型機主要工作部件由傳動系統(電機、變速箱、傳動軸)、喂料室、壓輥、壓模、出料斗等組成(圖1)。機器工作時,原料添人喂料室,電機通過變速箱將速度調整到所需轉速,帶動傳動軸,通過壓輥與壓模相對運動將物料夾持、壓縮、壓實進入模孔,通過模孔而形成棒狀。平模成型機分兩種傳動形式:一種是壓輥架固定在機殼上,主軸帶動壓模主動運轉,壓輥被動;另一種是壓模固定,主軸帶動壓輥架運轉,壓輥在繞軸公轉的同時進行自轉。兩種傳動方式雖然不同,但工作原理是相同的,現以后者為例進行分析。

2、平模直輥式生物質成型機存在的不足

2.1 密封問題

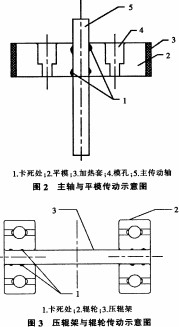

長期生產性試驗過程中會出現傳動系統(主要為主軸和平模傳動處、壓輥架和輥輪傳動處)卡死的現象(圖2、圖3),分析其原因主要問題是密封不嚴引起。成型機工作環境惡劣,工作過程中粉塵等細小顆粒因密封不嚴易進入傳動系統,工作時間較長溫度又高.粉塵顆粒容易進入配合處并附著到傳動軸上,導致設備不能正常運行。

2.2壓輥、平模、模孔的材質選擇

經過一段生產性試驗后,發現壓輥(磨成了腰鼓形)、平模面、模孔的磨損量都過大,主要由于物料是在平模和壓輥之間被強烈擠壓而通過模具成型的.故要求這三個部件都應具有較強的強度和耐磨性以及耐腐蝕性,并做特殊處理。

2.3喂料室設計方面

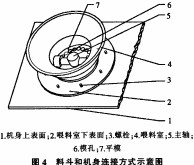

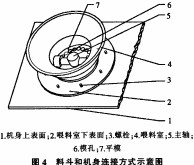

物料進入平模機的第一個工位是喂料室(圖4),喂料室起到緩存物料和喂料的作用,完成向磨輥楔形攫取角的喂入。喂料室有兩個特點:一是喂料空間廣闊,為專門擠壓生物質原料的大直徑壓輥提供了空間,也為蓬松的生物質原料提供了喂料空間:二是利用重力作用進行直接喂料高效實用。

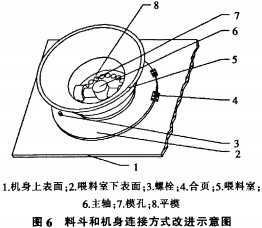

該試驗機型喂料室的設計基本滿足了這兩個重要的功能,但試驗中當喂料室物料出現打滑、結拱、堵料等情況致使模孔不能順利出料時,清理工作非常困難,主要是因為喂料室自身比較笨重,與機身采用的是四周螺栓連接形式(圖4),不易拆卸,因此對料斗與機身的連接方式應當予以改進。

2.4堵機現象

該機型生產性試驗中偶爾會出現堵機現象,通過定性分析,主要原因是模孔設計長徑比過大等不合理因素造成的。模孔作為成型機的核心工作部件,模孔的結構參數是否合適,模孔的開孔面積、模孔尺寸、模孔排布方式等要素都是決定成型棒性能的重要因素,模孔長徑比越小,產量越大,但是原料密度越小,質量也越差,甚至出現不成型;長徑比過大,則容易堵機。

要避免發生堵機現象,生產出優質的壓塊燃料,必須要對模孔的結構參數選擇進行大量的理論研究和試驗分析。

2.5壓輥設計方面

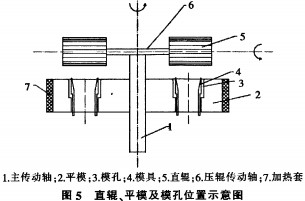

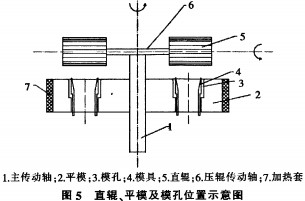

長期試驗壓輥出現下面兩個問題:①壓輥易出現打滑現象,模孔不能正常出料:②壓輥磨損情況較為嚴重,平模直輥的外形幾乎磨成了腰鼓形,其外徑差達2 mm之多。通過對壓輥、物料及平模之間的運動分析.得知它們之間主要是滾動和前后滑動,壓輥滾動可以給物料提供向下的正壓力(壓輥對物料的攫取力);前后滑動一是可以起到對物料的剪切作用,這一點對于成型是有益的;二是在壓輥與物料之間、物料與平模面之間產生了較大摩擦力,同時增加了打滑的可能性,這一點需要避免。該機型由于壓輥轉速過快,就降低了壓輥對物料向下的攫取力,增加了壓輥、物料與平模之間的摩擦力(圖5),致使喂料室易出現打滑、結殼、堵塞等現象。此外,為了增加輥輪對物料向下的正壓力(攫取力),降低輥輪與物料、物料與平模面之間的摩擦力,應對輥輪的外形重新設計。

3、平模直輥式生物質成型機的改進設計

3.1加工方面

在主軸與平模轉動處、壓輥架與輥輪轉動處必須要采用耐高溫、密封效果好的密封圈,如此可以有效地避免細小粉塵顆粒的進入。

3.2喂料室改進措施

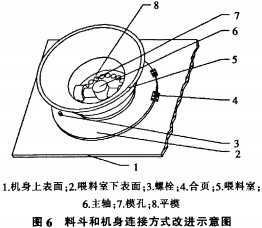

喂料室與機身之間的連接由四周是螺栓連接方式設計為兩個合頁與螺栓的i點連接方式(圖6)。當預壓裝置中出現結殼堵塞情況時,把料斗通過合頁進行旋轉,就可以方便地清理堵塞物料,節省人力和物力。

3.3平模及模孔

平模及模孔應選取耐磨性高的特殊材料,做淬火處理。模孔設計中最為關鍵處就是長徑比的選擇,需要做詳細的理論分析和試驗。

3.4壓輥改進措施

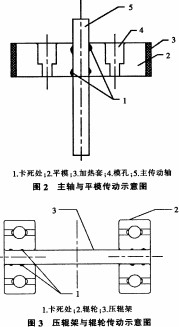

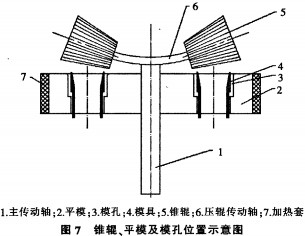

降低壓輥轉速可以減少打滑現象.同時增加對物料向下的正壓力。對壓輥進行重新設計,由直輥設計成錐輥(圖7),這樣,錐輥在平模板上作圓周運動時,在物料摩擦力的作用下作純滾運動,前后滑動減少,大大提高了壓輥對物料的附著效果,增強了對物料的擠壓效果:同時,壓輪與物料、物料與平模之間的摩擦力就減小,避免輥輪出現腰鼓形狀。

4、小結

平模成型機加工生物質燃料原料具有其獨特的優點,本文根據長期生產性試驗中出現的問題,提出了解決辦法。

1)凡是轉動軸的密封用耐高溫的密封圈,可以有效地避免粉塵等雜質顆粒的進入.避免設備出現機械故障。

2)喂料室改為一端螺栓連接,另一端合頁連接。當發生堵料現象時,可以很方便地拆卸進行清理。

3)壓輥錐輥設計取代直輥設計,可以大大提高壓輥對物料的攫取力,減少輥輪的前后滑動,降低摩擦力,減少磨損,對生產更為有利。