1、引言

目前國(guó)際上球磨機(jī)的發(fā)展趨勢(shì)是向大型化發(fā)展,其筒體兩端的端蓋尺寸也越來(lái)越大。端蓋材質(zhì)一般采用鑄造低合金鋼,其凝固特性決定了鑄件易形成顯微疏松,磁粉探傷后出現(xiàn)超標(biāo)磁痕顯示,特別是精加工后不易進(jìn)行返修焊補(bǔ)和回火處理。傳統(tǒng)鑄件工藝的設(shè)計(jì)方法根據(jù)經(jīng)驗(yàn)確定鑄造工藝,試澆鑄,檢驗(yàn)試樣是否存在澆鑄缺陷,如有則修改工藝方案,然后重復(fù)上述過(guò)程,直至獲得合格鑄件。由于這種方法必須在澆鑄件后才能對(duì)鑄件工藝是否合理進(jìn)行評(píng)價(jià),因而其設(shè)計(jì)周期長(zhǎng),生產(chǎn)成本高,效率低,而且最終得到的往往不是最終工藝方案,尤其對(duì)于大型或復(fù)雜形狀的鑄件更是如此,球磨機(jī)端蓋由于自身結(jié)構(gòu)特點(diǎn),鑄件壁厚變化較大,在軸徑和R出上述問(wèn)題不易控制,成為制約生產(chǎn)和保證外商交貨期的最主要問(wèn)題。

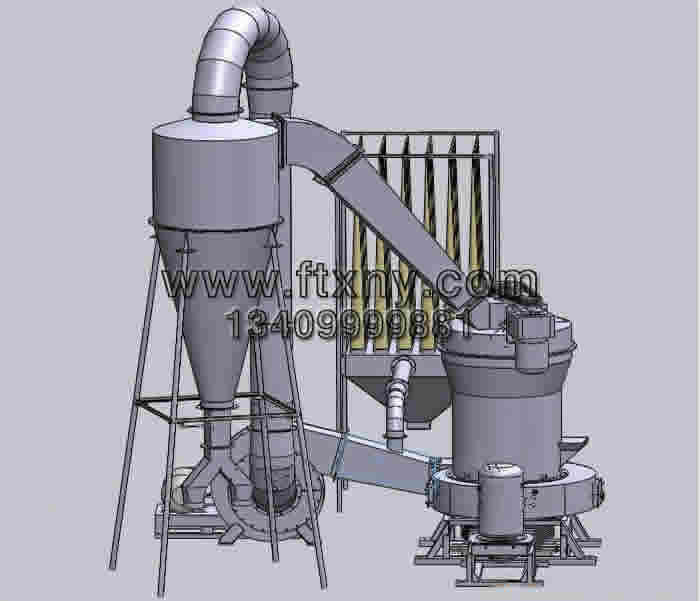

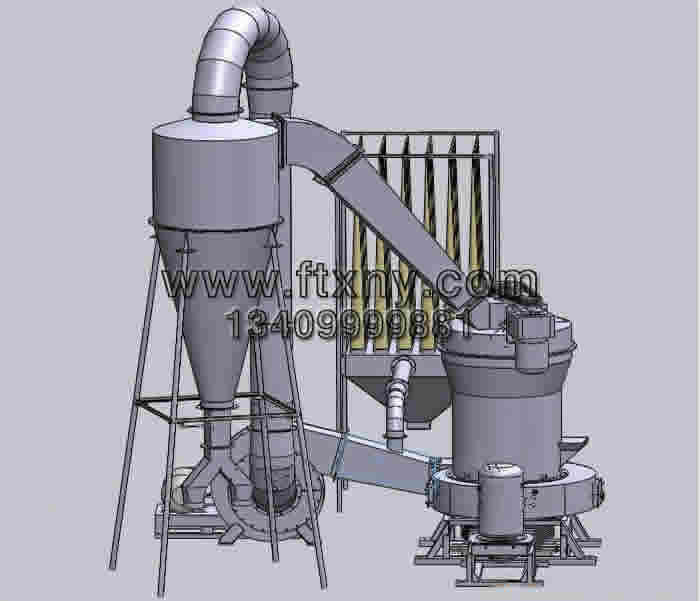

本文模擬美國(guó)SVEDALA公司的球磨機(jī)端蓋,鑄件最大直徑∮9000m,高897mm,鑄件毛重69.2t,端蓋凈重40.4t。如果通過(guò)計(jì)算機(jī)對(duì)鑄造過(guò)程進(jìn)行仿真模擬,將以上過(guò)程在計(jì)算機(jī)中可以不經(jīng)實(shí)際澆鑄即可確定鑄件中可能出現(xiàn)的缺陷位置,評(píng)價(jià)鑄造工模擬的合理性。結(jié)合計(jì)算機(jī)輔助工藝設(shè)備,提高設(shè)計(jì)質(zhì)量,縮短試制周期,降低生產(chǎn)成本,是先進(jìn)制造技術(shù)改造傳統(tǒng)工業(yè)的應(yīng)用實(shí)例之一,富通新能源銷(xiāo)售球磨機(jī)、雷蒙磨粉機(jī)等磨機(jī)機(jī)械設(shè)備。

2、球磨機(jī)端蓋的鑄造工藝

2.1模擬對(duì)象

模擬對(duì)象是中信重機(jī)公司生產(chǎn)的大型球磨機(jī)鑄鋼端蓋。鑄件根據(jù)METSO標(biāo)準(zhǔn)A06-000015鑄造,材質(zhì)為ASTM A216WCA,碳含量不高于0.25,硅含量不高于0.60,錳含量不高于0.70,磷硫含量分別不高于0.040和0.045。鑄件最大直徑∮9000,高897mm,毛重69. 2t k g,鑄件凈重40. 4t。由于鑄件尺寸過(guò)大,設(shè)計(jì)為1/4方式生產(chǎn),然后再用螺栓拼接成型。每次澆注兩個(gè)1/4部分(即半個(gè)),目的是防止鑄件變形。鑄型材料為水玻璃石英砂,澆注溫度1540~1560℃。技術(shù)要求:(1)鑄件根據(jù)METSO標(biāo)準(zhǔn)A06-000015鑄造,材料為ASTM A216 WCA,含碳量不高于0.25,(2)關(guān)鍵區(qū)域1,全部圓周部分100%超聲波探傷,要求達(dá)到II級(jí)標(biāo)準(zhǔn);關(guān)鍵區(qū)域2,全部圓周部分100%超聲波探傷,要求達(dá)到III級(jí)標(biāo)準(zhǔn)。(3)經(jīng)METSO書(shū)面授權(quán),消除應(yīng)力后不得進(jìn)行挖割或補(bǔ)焊。

2.2實(shí)體造型及鑄造工藝

(1)在鑄件的內(nèi)錐面外圈放置∮375mm冒口12個(gè)高560mm,其冒口套的尺寸為0515mm;兩端放置∮450mm冒口各一個(gè)高560mm,冒口套的尺寸為∮580mm;中間放置450mm×650mm冒口高560mm,冒口套的尺寸為580mm×780mm。

(2)鑄件的內(nèi)錐面中圈放置325mm×500mm冒口7個(gè)高480mm,冒口套的尺寸為435mm×610mm;兩端放置∮330mm冒口各一個(gè)高480mm,冒口套的尺寸為∮430mm。

(3)在鑄件的內(nèi)錐面內(nèi)圈放置∮300mm冒口8個(gè)高460mm,冒口套的尺寸為∮420mm;中間放置300mm×450mm冒口高460mm,冒口套的尺寸為435mm×585mm。

(4)錐面下,在冒口間放冷鐵兩圈寬300mm厚150mm。目的是防止該處由于冒口難以補(bǔ)縮而產(chǎn)生縮孔、縮松缺陷,并劃分冒口的補(bǔ)縮區(qū)域,提高冒口的補(bǔ)縮效率。

(5)鑄件的底座處用厚150mm冷鐵一周砌滿(mǎn)。目的是加速此部位的凝固,以避免產(chǎn)生熱裂紋。

(6)鐵于鑄件間用20mm的刮沙層隔離。

(7)其加工余量為外圓30mm,內(nèi)圓30mm,內(nèi)、外側(cè)為35mm,上(含內(nèi)錐面)35mm,下30mm,縮尺2.0%。鑄造工藝如圖2-1所示。

模擬計(jì)算之前,必須先生成鑄件的三維實(shí)體模型。可以使用任意成STL格式文件的應(yīng)用造型軟件來(lái)完成這一工作。考慮到應(yīng)用軟件的普及程度和易操作性,選用Solidworks進(jìn)行造型。完成后的三維鑄件模型如圖2-2。

3、球磨機(jī)端蓋鑄造工藝計(jì)算機(jī)模擬

3.1凝固模擬

由Solidworks進(jìn)行造型后,用華鑄軟件進(jìn)行凝固模擬。華鑄軟件有三個(gè)相對(duì)獨(dú)立的模塊組成,即前置處理部分、計(jì)算處理部分、后置處理部分。

(1)前置處理:STL選擇一優(yōu)先級(jí)別設(shè)定(鑄件、特殊材料、冷鐵、冒口套、鑄型、絕熱材料)一參數(shù)輸入(網(wǎng)格大小:25mm,縮尺比例:1.02)一剖分結(jié)果一顯示參數(shù)

(2)計(jì)算處理:

開(kāi)始計(jì)算前,必須先確定鑄件和鑄型的物理性質(zhì)。模擬計(jì)算時(shí)必須確定鑄件和鑄型的初始溫度。實(shí)際澆注完成后的瞬間,鑄件和鑄型的溫度應(yīng)該是不均勻的。因而假設(shè)鑄件和鑄型的初始溫度分布是均勻的計(jì)算。計(jì)算涉及的物理性質(zhì)參數(shù)如表3-1。

計(jì)算初始溫度為:鑄件溫度1540℃, 環(huán)境溫度20℃。

模擬計(jì)算根據(jù)編制程序進(jìn)行計(jì)算,計(jì)算過(guò)程中,每隔一定時(shí)間(本例取60s)對(duì)鑄件各單元的溫度

分布進(jìn)行存儲(chǔ)。計(jì)算循環(huán)直至每一單元溫度均降低至固相溫度止。結(jié)晶過(guò)程中產(chǎn)生的凝固潛熱用溫度

補(bǔ)償法和等價(jià)比熱法處理。過(guò)程為:計(jì)算選擇一文件轉(zhuǎn)換一物性參數(shù)設(shè)置一界面導(dǎo)熱系數(shù)一設(shè)置溫場(chǎng)

基礎(chǔ)參數(shù)一溫度場(chǎng)初始化一自動(dòng)存盤(pán)一顯示控制。

(3)后置處理

對(duì)計(jì)算過(guò)程中儲(chǔ)存的溫度場(chǎng)分布和缺陷位置,應(yīng)用圖像處理技術(shù)生成虛擬的鑄件圖,進(jìn)行BMP處理,BMP集成AVI動(dòng)畫(huà)等。從而直觀地觀察到鑄件的凝固過(guò)程(圖3-la,b)與凝固結(jié)束后內(nèi)部的缺陷分布狀況(圖3-lc,d)。由圖中可看出,鑄件中除冒口中存在補(bǔ)縮形成的縮孔外,只在冒口中間處有少量縮孔存在。說(shuō)明此鑄造工藝基本上是合理的。模擬結(jié)果與工廠實(shí)際澆鑄的結(jié)果吻合。

圖中的紅色部分為液相區(qū),綠色部分為固相區(qū)。圖3-1 (a)、(b)中的冒口中間兩部分可以看出出現(xiàn)的獨(dú)立液相區(qū),于圖3-lb中可以清楚的看出,有兩圈間斷的紅色區(qū)域(即獨(dú)立液相區(qū))這就意味著,在凝固的過(guò)程中這部分將不會(huì)被補(bǔ)縮,就很容易出現(xiàn)縮松、縮孔現(xiàn)象,使鑄件產(chǎn)生缺陷。圖3-1 (c)、(d)中也可以看到在鑄件的底座處也出現(xiàn)了獨(dú)立液相區(qū),同樣也出現(xiàn)了缺陷。

冒口中間即放冷鐵處有少量縮孔存在,以至于出現(xiàn)孤立液相區(qū),所以增厚,增加冷鐵,以改進(jìn)其激冷效果。工藝修改后,再進(jìn)行模擬。具體改進(jìn)工藝如下:(1)在外錐面下的兩圈冷鐵加厚到250mm,并把刮沙層的尺寸由20mm減少到15mm。(2)在鑄件的內(nèi)圓中加10塊弧長(zhǎng)200mm,厚150mm,高與內(nèi)圓弧面高相等的冷鐵,冷鐵間的間隙230mm。冷鐵與鑄件間的刮沙層厚度為15mm。(3)其他部位的工藝不作改動(dòng)。

改進(jìn)后用華鑄軟件進(jìn)行工藝模擬,結(jié)果如圖3-2所示,圖中的藍(lán)色部位為冷鐵。

然后應(yīng)用圖像處理技術(shù)生成虛擬的鑄件圖,進(jìn)行BMP處理,BMP集成AVI動(dòng)畫(huà)。模擬鑄件凝固過(guò)程如圖3-3。從圖3-3 (a)、(b)可以看出,鑄件凝固過(guò)程可以看出此次鑄件的凝固模擬結(jié)果比改進(jìn)工藝前有很大的改觀。鑄件的凝固過(guò)程中孤立的液相區(qū)已經(jīng)明顯減少到幾乎沒(méi)有。說(shuō)明此次的鑄造工藝比較合理,已經(jīng)避免了鑄件的縮松和縮孔缺陷的產(chǎn)生,達(dá)到了鑄件的技術(shù)要求。

從上述模擬的過(guò)程中可以看到鑄造過(guò)程模擬仿真在鑄造工藝設(shè)計(jì)過(guò)程中的優(yōu)越性。這一技術(shù)結(jié)合計(jì)算機(jī)輔助工藝技術(shù)的應(yīng)用,可以徹底改變傳統(tǒng)設(shè)計(jì)方法的落后狀況,提高鑄件生產(chǎn)的質(zhì)量和效率。

4、結(jié)論

(1)利用華鑄CAE軟件,通過(guò)對(duì)球磨機(jī)端蓋鑄造工藝計(jì)算機(jī)模擬,預(yù)測(cè)了球磨機(jī)端蓋在兩圈冒口中間部分及軸徑處出現(xiàn)了顯微疏松,原因是冷鐵激冷度不夠,再優(yōu)化鑄造工藝參數(shù),保證鑄件的順序凝固及冒口金屬的有效補(bǔ)縮,獲得高質(zhì)量的鑄件。

(2)利用計(jì)算機(jī)對(duì)鑄造凝固過(guò)程進(jìn)行數(shù)值模擬,為優(yōu)化鑄造工藝提供了有力的分析依據(jù),提高了設(shè)計(jì)質(zhì)量,縮短了生產(chǎn)周期,同時(shí)節(jié)約了大量的試驗(yàn)費(fèi)用,降低生產(chǎn)成本,是輔助定制鑄造工藝的強(qiáng)有力手段。

2、球磨機(jī)端蓋的鑄造工藝

2、球磨機(jī)端蓋的鑄造工藝