眾所周知,按標準規定,礦渣水泥是在熟料和礦渣中加入適量石膏,共同混合粉磨或先分別粉磨熟料、礦渣和石膏,再按適量配比充分混合而成。通常將前一種工藝稱為共同粉磨工藝,后一種工藝稱為分別粉磨工藝。過去,水泥生產中,礦渣水泥粉磨是以球磨機閉路粉磨為主,其布萊思比表面積一般在3000-4000cm2/g范圍內,若要在球磨機中磨至6000cnf/g以上的比表面積,粉麾熱能會導致石膏形態變化,嚴重影響水泥質量。因此,為生產比表面積在6000cm/g以上的礦渣水泥,需將球磨機磨至6000cmz/g比表面積的水泥通過氣流選粉機分離微粉料。但該工藝需經過球磨機粉磨和選粉機分級兩道工序,分級工序的處理量小,與粉磨工序處理量不能保持均衡,需要輸送和貯存設備,而且分級前水泥粗粒含量較大,其收成率低,還需安裝分級后粗粉的處理設備,從而致使設備費用上揚,電耗也相應上升。另外,就共同粉磨的礦渣水泥而言,由于礦物組成的易磨性不同,分級后的水泥組成存在差異,難以生產所需組成的礦渣水泥。因此,針對上述技術問題,如何只用兼有分級的直接粉磨工序生產超細礦渣水泥便成為一項技術研究課題。研究表明,用立式輥磨同時進行干燥、粉磨、分級、混合熟料、濕礦渣和石膏,可使礦渣水泥的比表面積達6000—12000cmz/g。也就是,該粉磨工藝與由粉磨與分級二道工序組成的原球磨機粉磨完全不同,兩者相比,立磨磨制礦渣水泥,其性能更佳,富通新能源銷售球磨機、雷蒙磨粉機等磨機機械設備。

該立磨磨制超細礦渣水泥的技術特點是:

(1)即使物料濕潤,通過熱風,可在干燥的同時粉磨;

(2)適當調節磨輥壓力、磨內通風量,內部選粉機旋轉速度、磨盤旋轉速度,便于在一臺磨機內磨制比表面積在6000—12000cm2/g的礦渣水泥:

(3)粉磨比大:

(4)與球磨機相比,粉磨效率更高,電耗更小;

(5)可在壓力和剪切作用下進行粉磨,并以氣流輸送

方式輸送,粉磨溫度不易升高;

(6)在內部循環作用下混合,可使組成不同的物料混合粉磨。

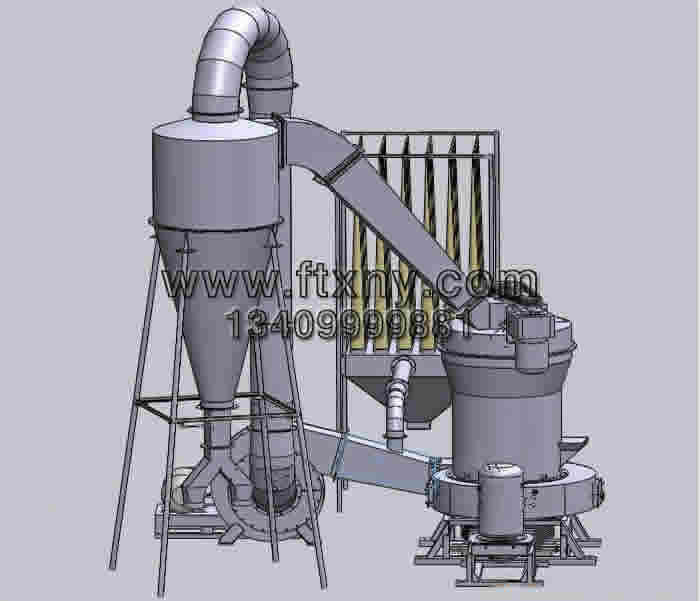

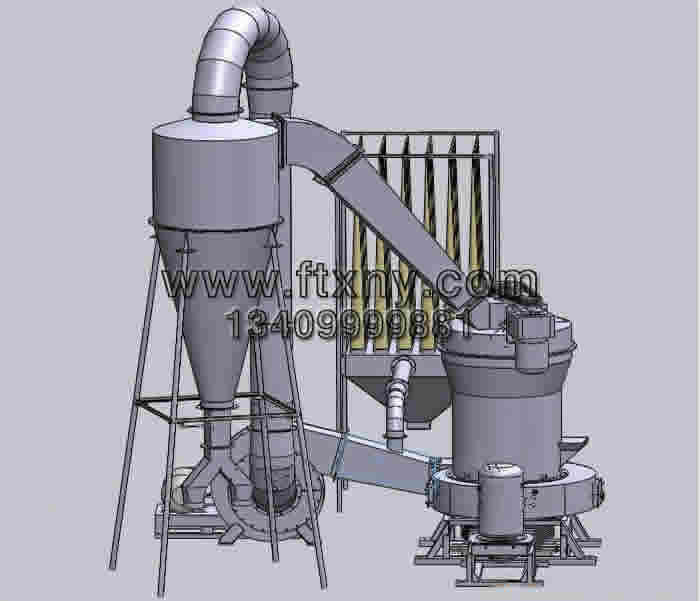

其工藝流程如下:將貯存料斗中的熟料、濕礦渣、石膏分別經定量供料機按所定配比計量,通過輸送帶和供料溜槽喂人立磨。在磨內,由熱風爐送入熱風,經通風道供入,通過磨內的磨盤與磨輥同時進行濕礦渣的干燥、物料的粉磨和混合。立磨內裝選粉機,所定比表面積的微粉料隨氣流通過抽風機輸送到磨外,在尾部過濾器的捕集裝置中收集為成品,而分級的粗粉重新返回磨盤,經受再度粉磨,這樣便可在磨內同時進行干燥、粉磨、分級和混合,易于生產所需比表面積的超細礦渣水泥。

粉磨試驗:試驗證明了在立磨中分別粉磨和共同混合粉磨時,布萊恩比表面積與粉磨能力的關系,表明為達到同一比表面積,共同粉磨能力更大。這是由于濕礦渣的喂人,磨輥與磨盤間的物料呈完全接觸狀態。試驗證明了立磨粉磨超細礦渣水泥時,比表面積與磨機單位電耗量的關系,表明為達到同一比表面積,共同粉磨較分別粉磨電耗約低25%。表1列出了立磨分別粉磨或共同粉磨時,水泥顆粒組成。為便于對比,表2列出超細礦渣水泥的化學組成。表3列出超細礦渣水泥的物理力學性能試驗結果。表中表明,分別粉磨與共同粉磨的水泥,其性能無顯著差異。因此用立磨磨制的超細礦渣水泥強度高,其它性能也良好,適用于大壩、隧道、都市建設等工程。

綜上所述,該粉磨工藝具如下優點:

(1)可磨制6000—12000Cm2/g比表面積的超細礦渣水泥;

(2)礦渣通常含有10%~15%水分,球磨機粉磨時,需用烘干機預干燥,而該工藝可同時喂入濕礦渣、熟料、石膏,進行干燥和混合粉磨,省去了預干燥。

(3)粉磨溫度低,石膏形態不會變化;

(4)用原料可一次性制成超細礦渣水泥,原料與成品的組成波動極小;

(5)只需一座成品貯存庫即可,不需計量和混合裝置,因此運輸和設備費用更低:

(6)只相應改變操作條件即可調整比表面積,生產不同比表面積的超細礦渣水泥。

眾所周知,按標準規定,礦渣水泥是在熟料和礦渣中加入適量石膏,共同混合粉磨或先分別粉磨熟料、礦渣和石膏,再按適量配比充分混合而成。通常將前一種工藝稱為共同粉磨工藝,后一種工藝稱為分別粉磨工藝。過去,水泥生產中,礦渣水泥粉磨是以球磨機閉路粉磨為主,其布萊思比表面積一般在3000-4000cm2/g范圍內,若要在球磨機中磨至6000cnf/g以上的比表面積,粉麾熱能會導致石膏形態變化,嚴重影響水泥質量。因此,為生產比表面積在6000cm/g以上的礦渣水泥,需將球磨機磨至6000cmz/g比表面積的水泥通過氣流選粉機分離微粉料。但該工藝需經過球磨機粉磨和選粉機分級兩道工序,分級工序的處理量小,與粉磨工序處理量不能保持均衡,需要輸送和貯存設備,而且分級前水泥粗粒含量較大,其收成率低,還需安裝分級后粗粉的處理設備,從而致使設備費用上揚,電耗也相應上升。另外,就共同粉磨的礦渣水泥而言,由于礦物組成的易磨性不同,分級后的水泥組成存在差異,難以生產所需組成的礦渣水泥。因此,針對上述技術問題,如何只用兼有分級的直接粉磨工序生產超細礦渣水泥便成為一項技術研究課題。研究表明,用立式輥磨同時進行干燥、粉磨、分級、混合熟料、濕礦渣和石膏,可使礦渣水泥的比表面積達6000—12000cmz/g。也就是,該粉磨工藝與由粉磨與分級二道工序組成的原球磨機粉磨完全不同,兩者相比,立磨磨制礦渣水泥,其性能更佳,富通新能源銷售球磨機、雷蒙磨粉機等磨機機械設備。

眾所周知,按標準規定,礦渣水泥是在熟料和礦渣中加入適量石膏,共同混合粉磨或先分別粉磨熟料、礦渣和石膏,再按適量配比充分混合而成。通常將前一種工藝稱為共同粉磨工藝,后一種工藝稱為分別粉磨工藝。過去,水泥生產中,礦渣水泥粉磨是以球磨機閉路粉磨為主,其布萊思比表面積一般在3000-4000cm2/g范圍內,若要在球磨機中磨至6000cnf/g以上的比表面積,粉麾熱能會導致石膏形態變化,嚴重影響水泥質量。因此,為生產比表面積在6000cm/g以上的礦渣水泥,需將球磨機磨至6000cmz/g比表面積的水泥通過氣流選粉機分離微粉料。但該工藝需經過球磨機粉磨和選粉機分級兩道工序,分級工序的處理量小,與粉磨工序處理量不能保持均衡,需要輸送和貯存設備,而且分級前水泥粗粒含量較大,其收成率低,還需安裝分級后粗粉的處理設備,從而致使設備費用上揚,電耗也相應上升。另外,就共同粉磨的礦渣水泥而言,由于礦物組成的易磨性不同,分級后的水泥組成存在差異,難以生產所需組成的礦渣水泥。因此,針對上述技術問題,如何只用兼有分級的直接粉磨工序生產超細礦渣水泥便成為一項技術研究課題。研究表明,用立式輥磨同時進行干燥、粉磨、分級、混合熟料、濕礦渣和石膏,可使礦渣水泥的比表面積達6000—12000cmz/g。也就是,該粉磨工藝與由粉磨與分級二道工序組成的原球磨機粉磨完全不同,兩者相比,立磨磨制礦渣水泥,其性能更佳,富通新能源銷售球磨機、雷蒙磨粉機等磨機機械設備。