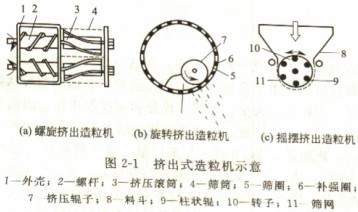

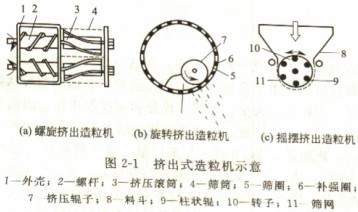

擠出造粒法是目前粉體濕法造粒的主要方法,擠出法造粒設備根據工作原理和結構可分為真空壓桿造粒機、單(雙)螺旋擠出造粒機、柱塞擠出機、輥筒擠出機、對輥齒輪造粒機、螺旋擠出式、旋轉擠出式、搖擺擠出式等幾種型式(造粒機也可稱為

顆粒機),如圖2-1所示:

擠出造粒產量大,但所生產的顆粒為短柱體,通過整形機處理后可以獲得球狀顆粒,用這種方法生產的球形顆粒比滾動成型的密度要高。

由于擠出造粒產品水分較高,后續干燥(需要用到

烘干機)工藝不可缺少,而且也非常重要。為了防止剛擠出的顆粒堆積在一起發生粘連,大多這些顆粒采用高溫熱風式干燥,使顆粒表面迅速脫水而固結。

螺旋擠出機比較常見,螺旋在旋轉過程中產生擠壓作用,將物料推向設在擠出筒端部或側壁的模孔,從而達到擠出造粒的日的。模孔的孔徑和模板開孔率對產量和質量有很大的影響。

對齒擠出造粒機由兩個相對轉動的輥子所組成,在輥子的壓力下,物料被擠入輥子上開設的模孔,經擠出和切割形成所需要的顆粒。

根據擠出造粒機構,大體可分五種型式。

(1)螺旋擠出型造粒 向螺旋圓筒內供給濕潤粉體,經過加壓、壓縮而強制前進,再由螺旋的端部或側而的孔板將物料連續擠出成型的造粒。

(2)刮板擠出型造粒把物料加到圓筒型孔板(或篩網)和其中運動的刮板之問,由于刮板的擠出壓力,物料由孔板(或篩網)的孔中連續擠出造粒。

(3)活塞擠出型造粒 把物料投入圓筒內,由油壓或水壓使活塞往復運動產生擠出壓力,使物料通過孔板,間斷或連續地擠出造粒。

(4)壓模擠出型造粒把物料加到圓筒型刮板和在其中的回轉滾輪之間,由于滾動輪的回轉產生的擠出壓力,使物料從壓模的孔中連賣地擠出造粒。

(5)自身成型擠出型 擠出成型造粒法詳細劃分如下表所示。

|

擠出成型造粒法 |

螺旋擠出型 |

端面出料擠出型 |

|

側面出料擠出型 |

|

真空擠出型 |

|

前處理兼用型 |

|

滾動擠出型 |

圓筒型水平式孔板 |

|

圓筒型垂直式孔板 |

|

圓板型水平式孔板 |

|

刮板擠出型 |

籃筐式 |

|

搖籃式 |

|

自身成型擠出型 |

齒輪式 |

|

圓筒式 |

|

活塞擠出型 |

間斷式 |

|

連續式 |

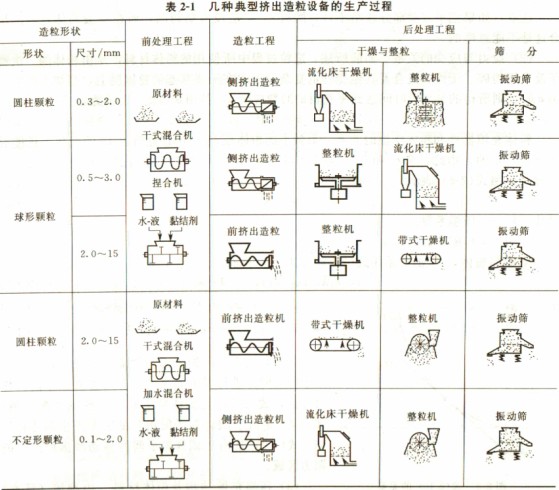

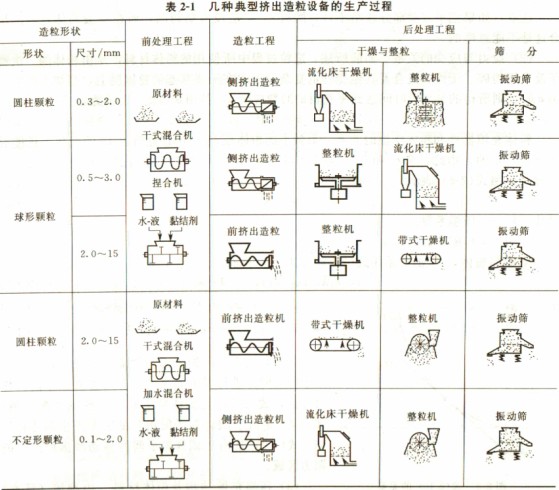

擠出造粒操作常常是造粒工程的中間環節,采用不同的造粒設備其工程的配套設備也不相同,下表是幾種典型擠出造粒設備的生產過程。