一般擠出造粒法(

顆粒機、

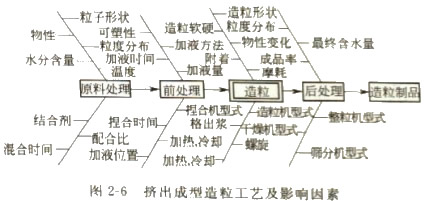

秸稈壓塊機也采用擠出造粒法)的應用,是以達到最大生產能力為目的,制造出具有一定形狀和大小的顆粒制品。這樣不僅要對造粒工藝進行研究,而且對原料的處理、造粒的前處理及后處理工序等也必須慎重考慮。其典型的造粒工藝及影響因素如圖2-6所示。

1、粒度

擠出成型造粒使用的粉體物料一般是通過粉碎制得。由于造粒制品對外觀、結合強度、使用特性、可加工性等的要求,通常使用粉體物料的粒度為5~15μm。

2、流動性

在造粒過程中,不管是濕式造粒還是干式造粒,都要求所使用的物料具有良好的流動性。如混合設備的選擇、給料裝置供料的準確性,料倉的設計等都與粉體的流動性有關。要求粉體物料能夠流暢地充滿顆粒機孔模,就必須使物料具有良好的流動性。

3、觸變性

有些造粒物料的配方中加入一些如膨潤土、陶士等填料,加水捏合后會表現出觸變現,象。要注意保持良好的可塑性,才能適應擠出造粒成型。有些原料成型是困難的,一般要適當加一些黏結劑。

4、熱敏性

干法造粒中,在加熱狀態下保持適當的黏結力是必要的;相反,在濕法造粒中,很多對熱敏感的物料是不適宜的。要考慮在加工過程中控制操作溫度在熱分解溫度以下。

5、黏度

如果配方中加入一些水溶性物料,在混舍、捏合或擠出造粒過程中,物料會有升溫,升溫后水溶性物料的溶解度會提高,導致物料變黏稠。所以配方中各組分的加入量以及加水量應以造粒過程物料最高黏度值為依據。

顆粒機、秸稈壓塊機既是生產生物質顆粒燃料的設備同時有可以生產牲畜的飼料。