江西銅業集團公司貴溪冶煉廠電爐渣和轉爐渣采用粗碎一半自磨一球磨-浮選的新工藝處理,利用該渣選系統可從電爐爐渣中回收金屬銅,提高銅資源的綜合利用率。通過改善設備的潤滑及合理配置工藝參數,有效地將降低了設備能耗,提高了設備的使用效率和經濟效益。

1、球磨機主要參數

渣選車間選用2臺中信重機的溢流型球磨機,大齒輪潤滑系統為FARVAL雙線程噴灑潤滑裝置,控制器為SS4500,其規格和主要參數如下。

規格 ∮5,03m×8,3m

推薦裝球量 266000 kg

主電機功率 3300 kW

桶體有效容積 152.3 m3

球磨機轉速 14.4 r/min

設備重量 438646 kg

2、主傳動齒輪運行中出現的問題

設備運行初期,球磨機主傳齒輪潤滑選用一種瀝青基的潤滑荊。運行一段時間后,發現齒面溫度偏高,最高溫度達85—90℃,整個齒面的溫度偏差亦非常大,最大溫差約30℃;同時齒面出現明顯的膠合、刮擦、塑性變形等損傷。

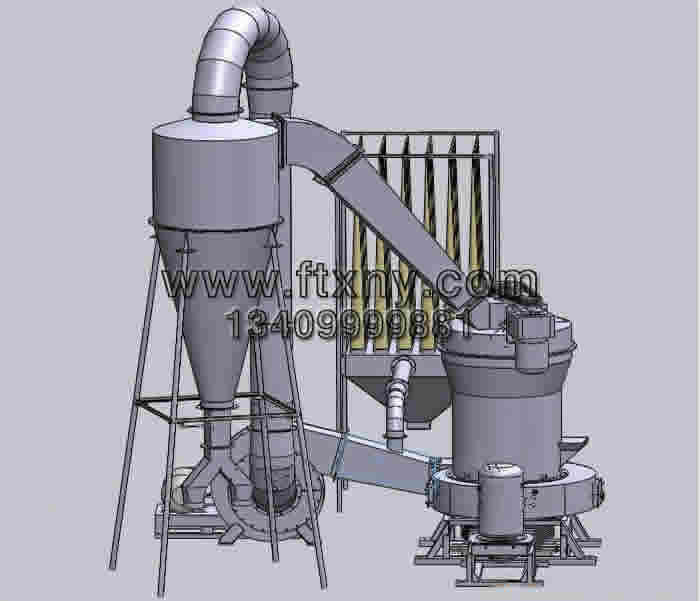

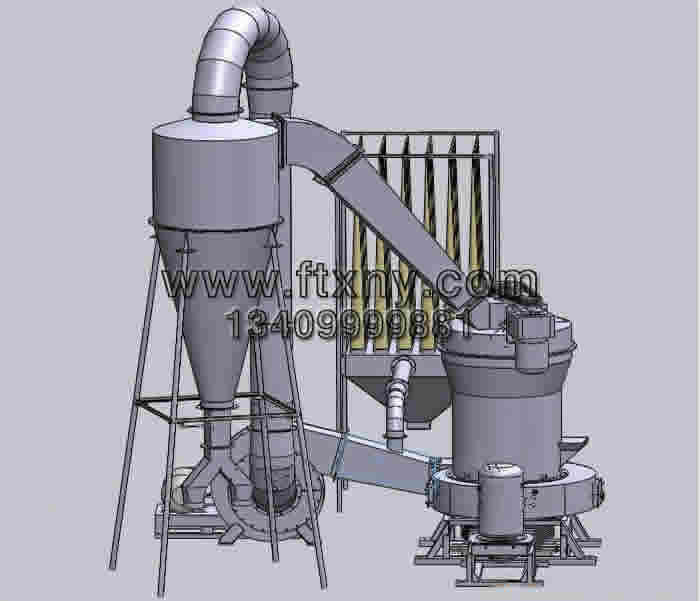

中信重機∮5,03×8,3 m溢流型球磨機是當時國內最大型的溢流球磨機,電動機經減速機后由大型斜齒傳動帶動簡體轉動。設備運轉時齒面接觸應力大,潤滑困難;同時,由于齒輪寬度達835 mm,設備安裝時很難保證整個齒面負載均勻,加之大型齒輪自身材料變形的影響,在帶負荷運轉時,易出現齒面負載不均情況(即偏載)。偏載會導致齒面某一局部的接觸應力增大,使齒面出現過度磨損、膠合、塑性變形及點蝕等損傷,富通新能源銷售球磨機、雷蒙磨粉機等磨機機械設備。

3、解決方案

針對上述問題,提出了幾點解決方案。

(l)調整齒頂間隙,盡量使負載均勻

現場首先重新調整校對了齒頂間隙,盡量使齒面接觸負載更加均勻,并聯系潤滑劑供應商,更換粘度更大的瀝青基潤滑劑。通過以上調整,齒面溫度和溫差有一定降低,但效果不明顯,而且齒面損傷不斷加劇,并逐漸有齒面點蝕出現。為避免齒面狀況快速惡化,不得不降低設備負荷,以犧牲產能的辦法保護齒輪。

經過認真分析,判斷該潤滑劑潤滑承載能力差,不能滿足如此大型球磨機齒輪的潤滑要求。另外,由于齒輪寬度寬,齒面加工粗糙度高,大型齒輪的自身形變,初期運行時齒面已出現了損傷,僅依靠調整齒頂間隙很難達到齒面負載均勻。

(2)對主驅齒輪進行磨合修復

經過反復討論、認真研究,決定使用GRAN-FLOSCON B-SGOO ULIRA磨合潤滑劑,對齒輪嚙合面進行磨合,使損傷的粗糙表面磨合光滑,減少摩擦。該磨合潤滑劑適用于大型齒輪的磨合,含有磨合粒子,設備運轉時會在摩擦表面發生適量的跑合磨損,可以改善齒面的接觸狀況。同時,齒面磨合可以消除齒輪嚙合時的輕微偏載,消除已經出現的齒面刮擦、塑變等損傷,避免應力集中。磨合完成后,使用操作潤滑劑GRANFLOSCON C-SGO ULTRA進行正常的操作潤滑。

現場首先對損傷較嚴重的2#球磨機的主傳動齒輪進行磨合修復,磨合潤滑過程自2007年9月28日至2007年10月28日,共使用GRANFLOSCON B.SGOO ULlRA 360 kg。

經過磨合潤滑后,齒面溫度降低到60℃以內;較原來85℃降低了近30%,齒面溫差降低到2℃以內,說明齒面負載更加均勻(磨合前溫差22℃)。大小齒輪整個齒面更加光滑,表面粗糙度大大降低,原來由于潤滑不良造成的齒面損傷也基本消失。

磨合前后2#球磨機齒輪嚙合面照片對比見圖2。

圖2顯示,磨合后,凹凸不平的損傷齒面變得光滑,粗糙度大大降低,齒面損傷基本消失,這將有利于后續的操作潤滑。

4、磨合過程中的齒面溫度及小齒輪軸承座振動

按照潤滑劑廠商推薦的用量和噴灑周期,磨合前,對大齒輪噴灑潤滑系統的噴灑參數進行了調整,噴灑間隔時間由原 來的12 min調整為6min,按每厘米齒寬每小時噴灑量5g進行噴灑。于2007年9月28日至10月28日使用GRANFLOSCON B-SGOOULIRA磨合潤滑劑360 kg。

磨合后的齒面溫度及小齒輪兩端支承軸承座振動數據記錄見表l。開始磨合時,小齒輪最高溫度為85℃,最高溫差為22℃,磨合后小齒輪嚙合面最高溫度為50℃,最大溫差為1℃,磨合后大小齒輪嚙合面溫度都有明顯降低,由測得的小齒輪齒面溫度和溫差可知,磨合使小齒輪嚙合面變得光滑,減小了運轉時的摩擦,齒面負載更加均勻。

磨合后,消除了偏載,齒輪嚙合面積增大,運轉更加平穩,因此,磨合后小齒輪軸承座的振動亦有所降低,有利于保護支承軸承。

5、操作潤滑及潤滑系統參數的調整

磨合完成后,正常運轉時選用GRANFLOSCON C-SGO ULTRA對大齒輪進行潤滑。該潤滑劑是一種可噴式粘附性潤滑劑,含有復合鋁皂基和非常精細的石墨顆粒,并含有耐磨添加劑,粘附改良劑及防腐蝕抑制劑;具有極強的承載力和抗磨損力,不含瀝青、溶劑、重金屬和氯,有利于環保,廢油處理更容易。

為了取得良好的潤滑效果,采取少量多噴的潤滑方式,即縮短噴灑間隔時間,減少每次的噴灑量,保證齒輪表面隨時有新鮮的潤滑劑,不至因一次噴灑量過多而在齒輪運轉時甩到齒輪罩上,造成潤滑劑浪費。

現根據以下參數,計算不同設置下噴灑系統的潤滑劑之消耗量。

齒寬 835岫

噴嘴數量 7

噴灑設備計量閥滿行程量12.5g/cycle

潤滑劑用量 每厘米齒寬每小時消耗量2.5 g

每小時用量 83,5×2,5= 208.75 g

根據以上計算的每小時潤滑劑消耗量,將潤滑系統參數調整為:

行程閥運行距離 1/2行程

間隔時間 12min

后吹時間 Ss

由以上參數可以計算出每月實際的潤滑劑消耗量:(12.5/2)×7×(60/12)×24×30= 157.5 kg。

經過一年時間的穩定運行后,又將潤滑荊用量調整為每厘米齒寬每小時2g,由2#球磨機齒輪寬度835 mm可知,潤滑劑每日消耗量由以前的5.25kg降至3.98 kg。

6、經濟效益分析

更換為GRANFLOSCON C-SGO ULTRA后,降低了潤滑劑的使用量,每年每臺球磨機可節約潤滑荊費用4萬多元(見表2)。

原使用瀝青基潤滑油時,齒面溫度過高,溫差較大,由于擔心齒輪損壞,2’球磨機最高負荷只有標準負荷的80%;更換潤滑劑后,生產負荷不斷增加,最終使之在滿負荷下正常運轉,提高了20%的工作效率。

另外,良好的潤滑可以降低設備能耗,減少維護時間和成本,延長設備使用壽命,提高設備開機率,其綜合經濟效益明顯。2#球磨機更換潤滑劑后,使用效果良好;隨后又在l#球磨機推廣使用,至今已運行近兩年時間,期間多次檢查齒面磨損狀況,證明潤滑保護效果良好,兩臺設備一直滿負荷穩定運轉。

溢流型球磨機主傳動齒輪為低速、重載齒輪副,是設備的重要部件,且運行環境惡劣,故應該高度重視其維護與保養,選擇優質可靠的開式齒輪潤滑劑,以保證設備正常運轉,延長齒輪使用壽命。

中信重機∮5,03×8,3 m溢流型球磨機是當時國內最大型的溢流球磨機,電動機經減速機后由大型斜齒傳動帶動簡體轉動。設備運轉時齒面接觸應力大,潤滑困難;同時,由于齒輪寬度達835 mm,設備安裝時很難保證整個齒面負載均勻,加之大型齒輪自身材料變形的影響,在帶負荷運轉時,易出現齒面負載不均情況(即偏載)。偏載會導致齒面某一局部的接觸應力增大,使齒面出現過度磨損、膠合、塑性變形及點蝕等損傷,富通新能源銷售球磨機、雷蒙磨粉機等磨機機械設備。

中信重機∮5,03×8,3 m溢流型球磨機是當時國內最大型的溢流球磨機,電動機經減速機后由大型斜齒傳動帶動簡體轉動。設備運轉時齒面接觸應力大,潤滑困難;同時,由于齒輪寬度達835 mm,設備安裝時很難保證整個齒面負載均勻,加之大型齒輪自身材料變形的影響,在帶負荷運轉時,易出現齒面負載不均情況(即偏載)。偏載會導致齒面某一局部的接觸應力增大,使齒面出現過度磨損、膠合、塑性變形及點蝕等損傷,富通新能源銷售球磨機、雷蒙磨粉機等磨機機械設備。