近年來,隨著我國木材綜合利用的深入開展,開始對樹頭、枝丫等林木剩余物進行加工利用。目前,對林木剩余物進行加工處理后主要是用作燃料,一種是將其切碎后直接進行燃燒發電,另一種則是將其粉碎后作為生物質制備固體、液體燃料的原料。3ZSX-20樹枝粉碎機就是為上述用途而設計的。

將樹枝經過木材切片機切碎然后再經過

粉碎機粉碎成鋸末狀就可以經過

顆粒機或者

秸稈壓塊機壓制成生物質顆粒燃料。如下圖所示:

1樹枝粉碎機結構形式確定

從使用上要求樹枝粉碎機應具有以下特點:移動靈活,便于牽引,向上排料且排料方向可調,生產率高,粉碎粒度可依具體工藝要求而定。

木質物料粉碎機按工作原理可分為盤式切碎加錘片粉碎、鼓式切碎加錘片粉碎和直接由粉碎錘粉碎三種結構形式。其中,盤式切碎加錘片粉碎這種形式因其具有結構簡單、操作維修簡便、粉碎效果好和生產效率高等優點而得到廣泛使用。因此,該樹枝粉碎機采用盤式切碎加錘片粉碎的結構形式,動力由拖拉機供給,結構采用懸掛式,并配有強制進料裝置,以滿足對樹枝粉碎的要求。

2樹枝粉碎機工作原理

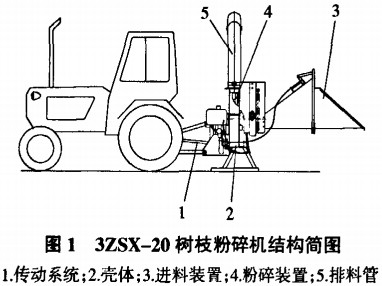

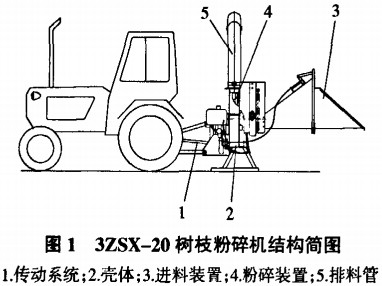

樹枝粉碎機由傳動系統、殼體、進料裝置、粉碎裝置、排料管等零部件組成,見圖1。

拖拉機的動力經過萬向傳動軸傳遞至樹枝粉碎機。該動力一部分經皮帶增速后傳至安裝在殼體上的粉碎裝置驅動其主軸旋轉,同時帶動裝在主軸上的切碎刀盤和粉碎錘旋轉;另一部分經皮帶傳至液壓系統驅動油泵,從而驅動進料機構的進料輥旋轉。原料送入進料槽后由進料機構向前輸送至殼體,首先由裝在刀盤上的切刀通過與裝在殼體上底刀間的剪切作用將原料切成片狀,這些片狀的碎料經位于刀盤上切刀刃口處的槽口進入到刀盤后腔,再由粉碎錘上的錘片進一步粉碎,粒度符合要求的碎料南粉碎裝置上葉片所產生的風力將其經旆板向上排出,粒度不符合要求的碎料則被繼續粉碎直到符合要求后再通過篩板排出。

3樹枝粉碎機主要參數確定

根據生產率要求和原料的具體情況確定樹枝粉碎

機主要參數,即刀盤直徑D、切刀數目z、刀盤(主軸)轉

數n、驅動功率N及切刀刀高h。

3.1刀盤直徑D和切刀數目z

根據所切削原料的最大截面尺寸和同時進料的根數確定進料口的尺寸,再根據進料口的尺寸和切刀在刀盤上的布置及尺寸來確定刀盤直徑和切刀數目。切刀數目應保證連續切削且切削平穩。

3.2刀盤轉數n的確定

根據粉碎機生產率計算刀盤轉數為:

n=Q/60Slz(r/min)

式中:Q為粉碎機生產率(m

3/h);S為切削原料的截面積,一般取進料口面積的1/5~1/3( m

2);f為切片平均長度,根據對碎料粒度的要求而定(m);z為切刀數目。

事實上,刀盤轉數n的確定還要考慮多方面的因素,在本文的最后部分還將對此進行分析。

3.3驅動功率N的確定

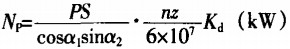

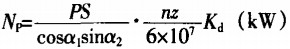

①刀盤所需功率N。:

式中:P為單位長度切削阻力( N/mm);S為切刀實際切削原料的截面積( mm

2);a

1為進料槽垂直傾角,本機為0°;a

2為進料槽水平偏角,本機為90°;n為刀盤轄速(r/min);z為刀盤上切刀數目;K

d為動荷系數,Kd=1.11~1.3。

②粉碎錘所需功率Ns:

Ns與刀盤所需功率相比數值較小且變化不定,很難計算,因此一般情況下均采用估算公式Ns=K

s·N

P計算,可取Ks=0,05~0.1。

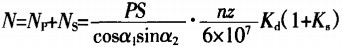

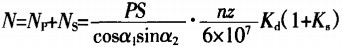

③驅動功率N:

該粉碎機為上排料,不進行氣力輸送的計算,可將以上計算結果乘以系數Kq進行估算,取Kq=1.1~1.2。

由于結構的復雜性和工況的不確定性,通過計算來準確地確定粉碎機的驅動功率比較困難,尤其是粉碎錘粉碎和輸送碎料所消耗的功率,計算的結果往往與實際情況有較大的出入。在設計中,一般都采用上面的系數進行估算。

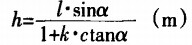

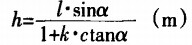

3.4切刀刀高h確定

式中:a為人料口與刀盤平面夾角,本機為90°;k為木材的切削強度系數與壓縮強度系數之比,一般取k=0.170

4樹枝粉碎機各部件設計

4.1傳動系統

根據樹枝粉碎機野外作業的工作特點,其與拖拉機的連接采用懸掛式,通過皮帶將拖拉機動力增速傳送至粉碎裝置,皮帶傳動既可改變原動機的轉速又可實現對機器的過載保護。此外,還通過皮帶將動力傳至液壓泵,通過液壓系統對進料機構進行驅動和控制。采用液壓系統可使進料機構的傳動和控制都非常方便。

4.2殼體

殼體是安裝和固定傳動系統、粉碎裝置和進料口的底架。粉碎裝置固定在殼體上,其上裝有底刀,底刀與粉碎裝置中刀盤上的切刀配合對木料進行剪切,可通過調整底刀的伸出量來保證切刀與底刀之間的間隙以保證良好的剪切狀態。底刀做成對稱雙刃口,可調換安裝位置二次使用。在殼體內還設有篩板,篩板上篩孔的尺寸可根據對碎料粒度的要求而定,篩板可使粒度太大的碎料留在殼體內被繼續粉碎,直至達到要求后排出。此外,殼體七還設有排料口和入料口,排料口根據需要設計成向上排料,而進料槽的位置、形狀及尺寸則應與切刀的切削平面及原料情況相適應,以保證人料口全部被切刀刃口軌跡平面覆蓋。另外,殼體的上部還可整體打開以便更換切刀。

4.3粉碎裝置

粉碎裝置如圖2所示,在主軸上同定著切碎刀盤和粉碎錘。在切碎刀盤上裝有4把切刀,切刀的刃角選擇應綜合考慮切削效率和刃片壽命。粉碎錘上沿圓周對稱安裝有十幾把錘片,每個錘片的端部加工成梯形,這樣就增加了錘片的刃口數量,增強了粉碎作用。此外粉碎裝置上還裝有風扇葉片,其可保證有足夠的風力將碎料提升至一定的高度后排出。

4.4進料裝置

進料裝置由進料輥和進料口組成。作業時進料輥旋轉并可上下浮動,同時通過兩根拉簧及浮動部分的自重可保證對樹枝的壓緊力和向前的輸送力。進料輥的轉速與刀盤的轉速和飛刀的刀高相匹配,采用強制進料裝置可保證進料順暢,并避免細枝條未經切削直接被抽走。

4.5排料管

排料管是上排料粉碎機輸送碎料的管道,其形狀和尺寸設計應盡量減少碎料排出時的阻力,保證排料管中的風速達到碎料的懸浮速度,使碎料能夠順利排出。排料管可在與殼體連接處旋轉,以便根據需甏改變碎料的排出方向。此外,在排料管的jH f1處還沒』『擋板,可通過調節擋板的傾斜角度來調節碎料噴出的距離,滿足相應的使用要求。

5樹枝粉碎機設計中兩個問題的分析

5.1粉碎機主軸轉速確定

粉碎機主軸(刀盤)轉速對粉碎效果、生產率、軸承壽命、主軸上相關零部件及切刀的強度、機器作業時的噪聲等都有影響。粉碎機主軸轉速高叮增強粉碎效果和提高生產率;但粉碎機主軸轉速過高會加大主釉t:相關零部件的受力,對強度提出了更高要求,同時也增加了加T的難度,而且粉碎機主軸轉速過贏還常常會使切刀過熱和退火。另外,粉碎機主軸轉速過高產生噪聲大,這將影響粉碎機在某些場合的使用。

綜上所述,在粉碎機的設計中,應根據使用要求進行綜合分析和平衡各方面的利弊,以確定最合適的粉碎機主軸轉速。

5.2粉碎錘錘板外緣與篩板間隙確定

粉碎錘錘板外緣與篩板間的間隙決定了粉碎的效果,間隙越小粉碎效果越好。因而對碎料粒度要求較小時這個間隙應盡可能小,但實際上考慮到篩板和錘板的制造安裝精度以及錘板與銷軸在工作中的磨損、變形,這個間隙又不能太小,所以,只能綜合考慮,確定合理的間隙數值。

三門峽富通新能源生產秸稈粉碎機、破碎機、顆粒機、飼料顆粒機、秸稈顆粒機、秸稈壓塊機等設備。