球磨機憑借其適應性強,運轉率高,粉碎比大,密封性好等優點,在水泥行業得到普遍采用已有100多年的歷史。但球磨機在干法粉磨時電能有效利用率僅為1~3%,大于90%以上的能量是通過熱能、聲能和機械磨蝕等形式而無謂消耗。如何提高水泥粉磨的能量利用率一直是推動水泥粉磨工藝進步的最大動力。山東山水集團作為建廠較早的新型干法水泥企業,自1994年以來大膽采用新設備、新工藝,進行了積極探索。經過多年研究、生產實踐,結合水泥質量的要求,我們逐漸確立了輥壓聯合粉磨主導工藝方案,并在山水集團新建水泥粉磨站上全面采用。2004年在建設日照山水水泥項目時,我們與有關設備廠家共同在該系統水泥粉磨工藝大型化上進行了實踐。

1項目實施的背景

山水集團在“十五”期間,在加快國內規模建設的同時積極開拓國際市場,確定在日照港內建設大型水泥粉磨站,全部銷往海外。由于港內寸土寸金,以及面對國際市場,設計要求滿足以下條件。

(1)規模:P.I 52. 5R型水泥200萬噸/年

(2)占地:小于50畝

(3)磨機:2臺03.8×12m球磨(已定貨)

要達到以上設計要求,很顯然必須走設備大型化的途徑,努力提高既定球磨機的能力,同時采用高效率、結構緊湊的設備,以盡量減少占地。

2項目設計方案

2.1工藝流程

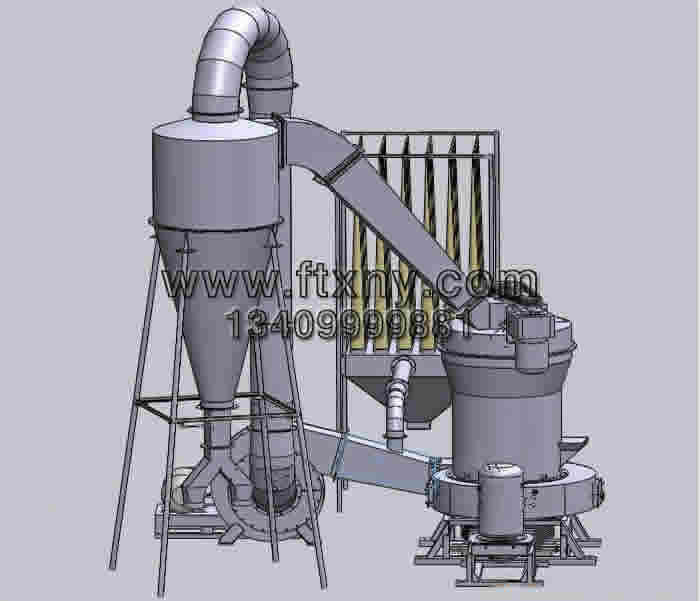

配料皮帶來料和經過輥壓機的物料共同由提升機喂入v形選粉機,由V型選粉機進行粗細粉的初步分離,粗粉回輥壓機再進行輥壓,細粉由高濃度收塵器收集下來,喂入水泥磨(∮3.8×12米)進行研磨。由于該公司建在日照港內,為節約土地,前期設計為開路磨(見圖1)。

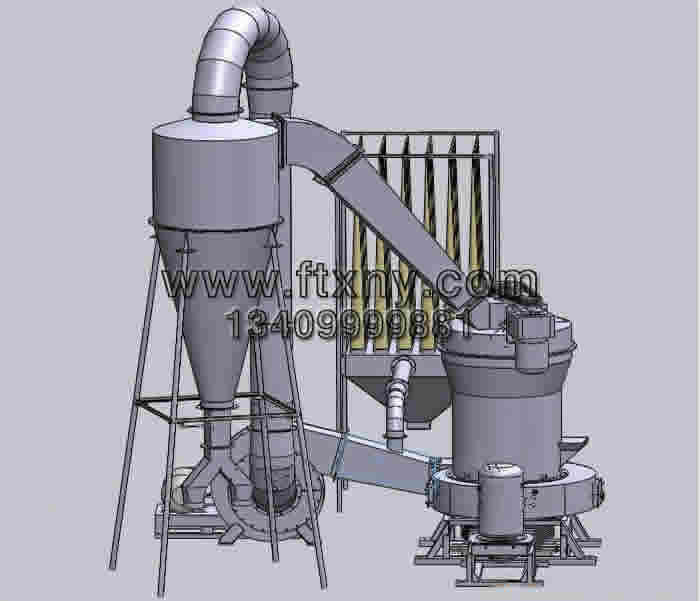

生產中發現水泥假凝指標較低(水泥假凝以針入度來表示,可以簡單的理解為試針垂直貫入水泥試體的百分數。中國水泥標準對此指標不做規定,美國水泥標準規定不得小于50),不能穩定達到外商的要求,經多次試驗研究分析,這與開路磨水泥顆粒級配有關。為提高水泥假凝指標,必須改為閉路工藝。但改為閉路工藝,必須滿足兩個方面要求,一是出磨物料中粗粉已非常少,要發揮作用,所選用選粉機選粉效率必須要高,二是地面已無空間,必須在原有廠房內進行布置。根據這兩個條件,我們與科行公司共同為本項目開發了KXW3000新型高效選粉機。出水泥磨物料由KXW3000新型高效選粉機直接選出成品,粗粉回水泥磨再進行研磨(見圖2)。

同樣,為節約用地、簡化工藝流程,我們將出V型選粉機的高濃度氣流的物料回收與出磨廢氣的收塵器合二為一,共用一臺風機,一臺設各,一側為高濃度收塵器,用于回收出V型選粉機的入磨物料,一側為低濃度收塵器,用于凈化出磨廢氣。

2.2主機設備表(見表1)

3項目實施的幾點創新

3.1工藝設備實現大型化

(1)國內首次使用CLF170 X100大型輥壓機,物料處理能力:620t/h(當時國內國產最大規格的輥壓機)。

(2)國內首次使用VXR3500型帶轉子V型選粉機,處理能力160t/h。

(3)國內首次使用KXW3000新型高效選粉機,物料處理能力:550 t/h。水泥臺時產量:110~180t/h

我們根據輥壓機系統裝機功率與磨機系統裝機功率1:1配置,節能效果最好的原則,在國內首次使用了CLF170×100大型輥壓機和VXR3500帶轉子的大型V型選粉機,充分發揮大型輥壓機的預破碎功能,有效控制入磨物料細度(入磨物料細度:80微米篩余<20%,比表面積:220m2/kg左右=,最大限度的降低水泥電耗。

3.2工藝更簡潔更緊湊更可靠

(1)日照項目設計之前,山東山水集團采用的輥壓機聯合粉磨工藝中,V形選粉機選出的細粉是用旋風筒收集入磨的(見圖3)。旋風筒除塵效率即使達到90%,排出風中仍含有濃度高達80~100g/m3的粉塵在循還風機中循還,葉輪壽命多在半年之內。這樣就降低了設備運轉率,增加維修費用,也存在葉輪磨損而帶來的設各及人身隱患,給工廠帶來損失。為改進該工藝,本項目采用高濃度袋收塵收集V形選粉機選出的細粉,在解決磨損帶來的隱患的同時,也簡化了工藝。

(2)為不增加占地,本項目采用K形選粉機。K型選粉機又稱K型內循環選粉機,是結合轉子式選粉機和O-Sepa選粉機的特點研制的新一代選粉機。綜合運用了懸浮分散技術、平面渦流分級技術、內循環收集技術、凈氣降溫二次分選技術,與O-Sepa相比具有單機結構緊湊,系統工藝流程簡單,操作方便,選粉效率高,細度和比表面積調節控制簡單,投資較省,綜合效益高等優點。我們根據K形選粉機的特點,改進其懸浮分散技術、凈氣降溫二次分選技術及內循環收集技術,將其選粉效率提高到70%~80% (45um),使系統產質量得到明顯提高。

(3)為簡化工藝環節,我們將出V型選粉機的高濃度含塵(細粉)氣流的細粉回收與出磨廢氣的收塵器合二為一,共用一臺風機、一臺設備,簡化了工藝,減少了設備故障.點,工藝系統的阻力降低,降低了生產電耗。創出了一臺收塵設備多點收塵、同時處理不同濃度含塵氣體的新思路。

4項目設計的技術依據

(1)工藝系統的確定

由表2可以看到,輥壓機終粉磨系統是最先進的輥壓機粉磨工藝,它充分發揮了輥壓機的節能優勢。但實踐證明,該系統包括立式磨系統生產的水泥粒度范圍分布狹窄,水泥需水量較大,如保持稠度相同時,混凝土強度要降低。另外,該系統大型化難度較大。筒輥磨系統設備投資巨大。綜合以上比較,加上我們的成功應用經驗,我們仍采用輥壓機聯合粉磨系統。

(2)當球磨機規格確定后,入磨物料的入磨物料粒度、易磨性、產品細度對系統產質量起主要作用。

①磨物料粒度對磨機產能的影響磨機的相對生產率I(d與入磨粒度d及其產量G的關系見公式(1)。

式中,x是與物料性質、粉磨細度等生產條件有關的指數,一般在0. 10~0, 35之間,產品比表面積要求越高,x值越小。因此,要在既定磨機的條件下達到設計規模,必須盡可能的降低入磨粒度。在日照粉磨站之前,我們已成功設計了六條輥壓聯合粉磨系統3.8×12m球磨生產P042. 5R水泥臺時均可達到llOt/h以上。由于出口水泥要求比表更高(>360M2/kg),因此需加大輥壓機規格,以進一步降低入磨粒度。

②改善入磨物料易磨性。據有關試驗表明:加輥壓機入磨物料易磨性改善達25%—33%。

(3)輥壓機規格的確定依據

由于輥壓機的電能有效利用率遠遠高于球磨機,達到了20~30%。因此,在輥壓聯合水泥粉磨系統中,增產降耗須加大輥壓機的作功。

(4)輥壓機配套的分級設備選型依據

輥壓聯合粉磨系統中,輥壓機配套的分級設備主要有打散分級機和V形選粉機。兩種分級系統的主要區別在于:V形選粉機靠重力自由落體和風力提升進行打散分級,分級精度較高,適合分選0. 5mm以下的物料;打散分級機是通過機械與風力進行打散分級,分級精度較低,分選粒徑可達3.Omm。由此可見,V形選粉機可以更有效的控制并降低入磨物料粒度。根據公式(1)我們知道采用V形選粉機可以更有效的提高球磨臺時。

V形選粉機分為不帶轉子的vx系列和帶轉子的VXR系列。vx系列選粉機帶料比表面積為175 m2/kg左右,VXR系列選粉機可以通過調節轉子轉速使其帶料比表面積在150m2/kg~350 m2/kg范圍內可調。為有效的控制入磨粒度,我們采用VXR系列。

5效果及應用情況

該項目自投產以來系統運行平穩,設備月運轉率達96%以上。

(1)入磨物料細度:80微米篩余<20%;比表面積:220m2/kg左右;

(2)P.I 52.5R型水泥臺時產量130t/h;

(3)水泥質量指標:比表面積:>360mz/kg,45微米篩篩余<2%,假凝指標>85%,徹底解決了水泥的假凝問題.國外有的水泥商對我們水泥的ld強度要求>13. lMPa,我們的ld強度卻達到了17.8 Mpa以上,滿足了國外客戶的要求。目前生產的水泥100%散裝出口。

1項目實施的背景

1項目實施的背景