0、引 言

馬鈴薯顆粒全粉是指以新鮮馬鈴薯為原料,經(jīng)過(guò)清洗、去皮、切分、蒸煮、破碎、干燥烘干等工序加工而成。馬鈴薯顆粒全粉由于水分含量低,能夠較長(zhǎng)時(shí)間的保存,且保持了新鮮馬鈴薯的營(yíng)養(yǎng)和風(fēng)昧,是一種優(yōu)質(zhì)的食品原料,在馬鈴薯泥、復(fù)合馬鈴薯片、膨化食品、焙烤食品、沙拉食品等產(chǎn)品中得到了大量應(yīng)用,作為馬鈴薯深加工的基本產(chǎn)品在國(guó)內(nèi)外得到迅速發(fā)。在整個(gè)生產(chǎn)過(guò)程中干燥烘干過(guò)程是馬鈴薯顆粒全粉生產(chǎn)的關(guān)鍵工藝之一,國(guó)外馬鈴薯顆粒全粉干燥烘干工藝多采用夾層加熱回轉(zhuǎn)滾筒加刮刀的方式,此種干燥烘干方式為傳導(dǎo)干燥烘干,熱效率高,但設(shè)備制造工藝難度大,一次性投資較大,設(shè)備占地面積大,故障率高,操作復(fù)雜,國(guó)內(nèi)企業(yè)生產(chǎn)的馬鈴薯顆粒全粉多采用熱風(fēng)干燥烘干工藝。某企業(yè)三車(chē)間首次將脈沖氣流干燥烘干系統(tǒng)用于馬鈴薯顆粒全粉的干燥烘干過(guò)程,在整個(gè)連續(xù)生產(chǎn)線中,脈沖氣流干燥烘干系統(tǒng)是關(guān)系到最終產(chǎn)品質(zhì)量的關(guān)鍵設(shè)備之一,同時(shí)也是生產(chǎn)線中能耗最大的設(shè)備,馬鈴薯顆粒全粉生產(chǎn)成本的高低,在很大程度上取決于其產(chǎn)能和電耗及熱耗。脈沖氣流干燥烘干系統(tǒng)的加熱工藝采用過(guò)濾后的純凈空氣經(jīng)過(guò)翅片式蒸汽散熱器片組換熱的間接加熱方式,脈沖氣流干燥烘干管后接氣固分離裝置,而氣固分離裝置的分離效率和壓降大小及鼓、引風(fēng)機(jī)的配置決定了馬鈴薯顆粒全粉的生產(chǎn)成本。為提高產(chǎn)品的市場(chǎng)競(jìng)爭(zhēng)力,提高企業(yè)的生存空間,在投資條件允許的情況下,必須對(duì)能耗過(guò)大的部分生產(chǎn)工藝進(jìn)行節(jié)能改造,進(jìn)一步降低生產(chǎn)成本,因此有必要對(duì)脈沖氣流干燥烘干系統(tǒng)進(jìn)行徹底改造,富通新能源銷(xiāo)售木屑顆粒機(jī)、木屑烘干機(jī)等生物質(zhì)燃料成型、木屑烘干等機(jī)械設(shè)備。

1、脈沖氣流干燥烘干系統(tǒng)工藝流程改造

1.1 脈沖氣流干燥烘干系統(tǒng)工藝流程及原理

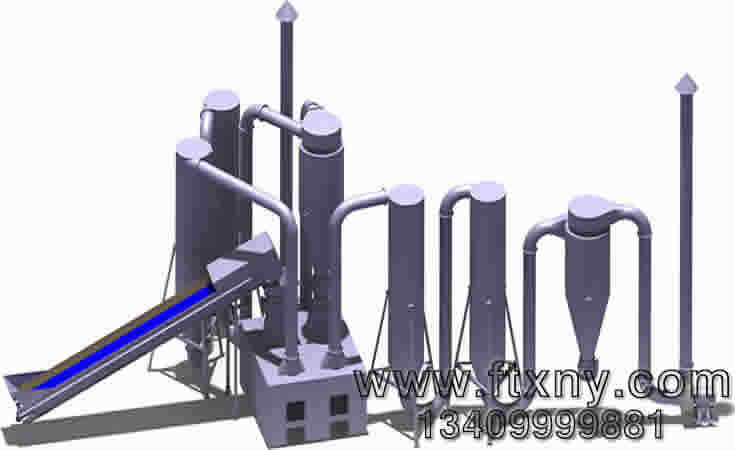

原有脈沖氣流干燥烘干系統(tǒng)工藝流程如圖1。

其工作原理是:鼓風(fēng)機(jī)將過(guò)濾后的空氣鼓入翅片式換熱器加熱到120℃~130℃, 熱空氣進(jìn)入脈沖氣流干燥烘干管中,與加料機(jī)加入的濕粉料充分混合的同時(shí)進(jìn)行質(zhì)熱交換,熱氣流夾帶物料顆粒形成氣固兩相流沿脈沖氣流干燥烘干管一起向上運(yùn)動(dòng),在此過(guò)程中由加料機(jī)進(jìn)入脈沖氣流干燥烘干管中的濕物料在高速熱風(fēng)的沖擊下,在脈沖氣流干燥烘干管內(nèi),迅速?gòu)浬ⅲ锪项w粒的比表面積迅速增大,熱空氣將所攜帶的熱量傳遞給物料顆粒表面實(shí)現(xiàn)傳熱,物料中的表面水迅速蒸發(fā)進(jìn)入到空氣中,隨著傳熱的進(jìn)行,物料顆粒的溫度逐步升高,物料顆粒內(nèi)部的水分逐漸向外遷移擴(kuò)散到達(dá)物料顆粒的表面實(shí)現(xiàn)傳質(zhì)。由于物料顆粒微小,而且物料顆粒內(nèi)部水分?jǐn)U散的速度與物料顆粒表面蒸發(fā)的速度相等,因此為恒速干燥烘干。物料顆粒所含水分的絕大部分是在脈沖氣流干燥烘干管的3m以下直管部分去除的,氣固兩相流在脈沖氣流干燥烘干管的上部直管部分物料顆粒的運(yùn)行速度與氣流運(yùn)行的速度基本相等,而在脈沖氣流干燥烘干管的脈沖擴(kuò)散部分,在重力的作用下,物料顆粒的運(yùn)行速度與氣流的運(yùn)動(dòng)速度產(chǎn)生差異,進(jìn)一步強(qiáng)化了傳熱傳。氣固兩相流在脈沖氣流干燥烘干管尾部進(jìn)入氣固分離裝置,原生產(chǎn)工藝的氣固分離裝置采用二級(jí)回收(見(jiàn)圖1),第一級(jí)采用旋風(fēng)分離器,第二級(jí)采用機(jī)械回轉(zhuǎn)反吹布袋分離器,馬鈴薯顆粒全粉經(jīng)兩級(jí)回收分別產(chǎn)出合格產(chǎn)品,第一、二級(jí)氣固分離裝置馬鈴薯顆粒全粉產(chǎn)品的產(chǎn)出比約為4:1,機(jī)械回轉(zhuǎn)反吹布袋分離器分離的廢氣經(jīng)過(guò)干燥烘干系統(tǒng)后部的引風(fēng)機(jī)直接排空。

1.2脈沖氣流干燥烘干系統(tǒng)的合理配置

根據(jù)馬鈴薯顆粒全粉的物料特性和干燥烘干要求配置氣流干燥烘干系統(tǒng)。考察三個(gè)生產(chǎn)車(chē)間現(xiàn)場(chǎng)正在使用的脈沖氣流干燥烘干系統(tǒng),每個(gè)車(chē)間各有一條比較陳舊的生產(chǎn)線,脈沖氣流干燥烘干管直徑不一樣,工藝配置基本一樣。雖然經(jīng)過(guò)多次技術(shù)改造后生產(chǎn)能力都有所提高,但都存在共同的弊病,由于以前改造的重點(diǎn)都側(cè)重于提高產(chǎn)量而忽視了干燥烘干系統(tǒng)配置的合理性,因此,干燥烘干系統(tǒng)中鼓風(fēng)機(jī)、引風(fēng)機(jī)的功率愈改愈大,單位產(chǎn)品的電耗愈來(lái)愈高,導(dǎo)致產(chǎn)品的生產(chǎn)成本居高不下。根據(jù)現(xiàn)場(chǎng)脈沖氣流干燥烘干系統(tǒng)的實(shí)際情況分析,氣固分離部分配置欠合理是導(dǎo)致干燥烘干系統(tǒng)能耗高的根本原因。以三車(chē)間現(xiàn)有脈沖氣流干燥烘干系統(tǒng)為例:首先,兩級(jí)氣固分離裝置的第一級(jí)回收設(shè)備旋風(fēng)分離器的型式及規(guī)格選擇都欠合理,根據(jù)已有的脈沖氣流管直徑和物料條件及產(chǎn)品產(chǎn)能要求進(jìn)行物料衡算確定干燥烘干系統(tǒng)風(fēng)量,其所用的旋風(fēng)分離器規(guī)格型號(hào)小很多,即使能處理23000—25 000m3/h的標(biāo)態(tài)風(fēng)量,其壓降也過(guò)大,況且根本不能通過(guò)這么多的風(fēng)量;另外,從兩級(jí)回收裝置產(chǎn)品的實(shí)際產(chǎn)出比可以證明,此種形式的旋風(fēng)分離器用于回收馬鈴薯顆粒全粉的分離效率也比較低;其次,采用機(jī)械回轉(zhuǎn)反吹布袋分離器進(jìn)行氣固分離的形式比較落后,根據(jù)干燥烘干系統(tǒng)的風(fēng)量,現(xiàn)場(chǎng)使用的機(jī)械回轉(zhuǎn)反吹布袋分離器的過(guò)濾面積小,過(guò)濾風(fēng)速過(guò)高導(dǎo)致其壓降高;而且采用兩級(jí)回收增加了干燥烘干系統(tǒng)的壓降。雖然干燥烘干系統(tǒng)的鼓風(fēng)機(jī)和引風(fēng)機(jī)的功率配置足夠高,但由于干燥烘干系統(tǒng)阻力過(guò)大,導(dǎo)致干燥烘干系統(tǒng)實(shí)際通過(guò)的風(fēng)量少,致使生產(chǎn)能力低,單位產(chǎn)品的電耗過(guò)高。在能源日益緊張,原材料價(jià)格漲價(jià)已成必然的形勢(shì)下,從國(guó)際到國(guó)內(nèi),產(chǎn)品價(jià)格的競(jìng)爭(zhēng)已成為企業(yè)能否繼續(xù)生存的關(guān)鍵。“節(jié)能降耗”:從生產(chǎn)過(guò)程、生產(chǎn)工藝內(nèi)部降低產(chǎn)品的生產(chǎn)成本,提高產(chǎn)品的附加值,既符合當(dāng)前形勢(shì)需要,又?jǐn)U大了企業(yè)生存空間,既提高了產(chǎn)品的利潤(rùn),又具有一定的社會(huì)意義。

1.3工藝改進(jìn)方案

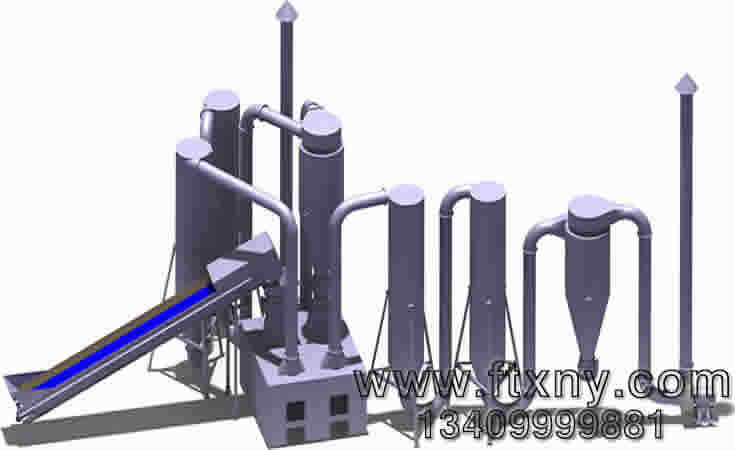

對(duì)原有的脈沖氣流干燥烘干系統(tǒng)進(jìn)行工藝改造,在保持現(xiàn)有供熱能力不變并保證現(xiàn)有生產(chǎn)能力的情況下,盡量降低一次性改造投資來(lái)降低能耗。提出兩種改造方案,方案一;仍然采用兩級(jí)回收,通過(guò)加大第一級(jí)氣固分離裝置旋風(fēng)分離器規(guī)格降低干燥烘干系統(tǒng)壓降,從而提高系統(tǒng)通過(guò)的風(fēng)量,達(dá)到節(jié)能和提高產(chǎn)量的目的,同時(shí)保證尾氣排放達(dá)到國(guó)家標(biāo)準(zhǔn)要求;方案二:只采用一級(jí)回收,選用回收率較高的CLI’/A型旋風(fēng)組,達(dá)到大幅節(jié)能和提高產(chǎn)量的目的,根據(jù)相類(lèi)似物料干燥烘干作業(yè)的經(jīng)驗(yàn),只要干燥烘干系統(tǒng)的配置合理,就能保證尾氣排放達(dá)到國(guó)家標(biāo)準(zhǔn)要求。采用一級(jí)回收還是采用二級(jí)回收是技術(shù)改造徹底與否的關(guān)鍵,同時(shí)也是能否取得明顯節(jié)能效果的關(guān)鍵,經(jīng)過(guò)論證決定采用方案二。提出的具體改造方案如下:根據(jù)現(xiàn)有的氣流干燥烘干管直徑和供熱能力及現(xiàn)有的生產(chǎn)能力要求,對(duì)脈沖氣流干燥烘干系統(tǒng)的氣固分離部分進(jìn)行徹底改造,只采用回收率較高的CLT/A型旋風(fēng)組一級(jí)回收,去掉二級(jí)回收設(shè)備機(jī)械回轉(zhuǎn)反吹布袋分離器,降低干燥烘干系統(tǒng)的壓降,同時(shí)降低鼓風(fēng)機(jī)和引風(fēng)機(jī)的功率,先改造三車(chē)間現(xiàn)有的脈沖氣流干燥烘干系統(tǒng)作為一期技術(shù)改造工程,再根據(jù)改造的實(shí)際效果,確定后期的技術(shù)改造。改造后的脈沖氣流干燥烘干系統(tǒng)如圖2。

2、經(jīng)濟(jì)性分析

三車(chē)間原有氣流干燥烘干系統(tǒng):脈沖氣流管直徑∮640 mm,鼓風(fēng)機(jī):4-72N06C 18,5 kW,1800 r/min,引風(fēng)機(jī):9-26N012.5D 75 kW,960 rad/m旋風(fēng)分離器和機(jī)械回轉(zhuǎn)反吹袋濾器下的旋轉(zhuǎn)卸料器0.75x2=1.5 kW,機(jī)械回轉(zhuǎn)反吹袋濾器(回轉(zhuǎn)電機(jī)十反吹風(fēng)機(jī))0.75 kW+7.5 kW,加料機(jī)構(gòu)不計(jì)算在內(nèi),總功率:103.25 kW,考慮盡量減少投資,改造后鼓風(fēng)機(jī)不變,引風(fēng)機(jī)采用4-72N08C 37kW,1800 rad/m。因原有翅片式蒸汽散熱器片組的換熱面積足夠大,干燥烘干系統(tǒng)通過(guò)的風(fēng)量提高有利于提高產(chǎn)量。改造后干燥烘干系統(tǒng)總功率:56.25 kW,與改造前相比,降低電功率47 kW,能耗降低45%(表1)。改造后實(shí)際調(diào)試結(jié)果顯示,班產(chǎn)量較改造前提高10%以上,由于只采用一級(jí)回收,產(chǎn)品包裝工位減少一半,包裝人員比改造前減少一半,不考慮產(chǎn)量提高和操作人員減少帶來(lái)的經(jīng)濟(jì)效益,只考慮節(jié)約電能帶來(lái)的經(jīng)濟(jì)效益,電價(jià)按0.7元/度計(jì)算,每天按24h計(jì)算,每天可節(jié)省47x24x0.7=789.6元,每年按300個(gè)工作日計(jì)算,每年可節(jié)約生產(chǎn)成本23.68萬(wàn)元,不到半年就可回收改造投資,而且長(zhǎng)期使用經(jīng)濟(jì)性更好。

3、結(jié)論

脈沖氣流干燥烘干系統(tǒng)工藝改造一期工程已經(jīng)完成,投料調(diào)試運(yùn)行成功,不僅產(chǎn)品質(zhì)量達(dá)到標(biāo)準(zhǔn)要求,而且產(chǎn)量也比改造前有所提高。通過(guò)實(shí)際生產(chǎn)使用和經(jīng)濟(jì)性分析比較證明,脈沖氣流干燥烘干系統(tǒng)工藝改進(jìn)的節(jié)能效果非常明顯。在電力資源日益緊張的今天,這種投資不大而節(jié)能效果顯著的工藝改進(jìn)極具推廣價(jià)值,不僅給企業(yè)帶來(lái)可觀的經(jīng)濟(jì)效益,提高產(chǎn)品的市場(chǎng)競(jìng)爭(zhēng)力,而且從節(jié)能的角度更具較大的社會(huì)意義。

1、脈沖氣流干燥烘干系統(tǒng)工藝流程改造

1、脈沖氣流干燥烘干系統(tǒng)工藝流程改造