2000年9月,我廠液壓旋回

破碎機(以下簡稱旋破)小圓錐齒輪有3個齒嚴重扭曲,大圓錐齒輪斷齒1個,連續5齒輕微扭曲變形。

大圓錐齒輪模數m=22,齒數Z=66,最大外徑D=1 465. 91mm,裝配在內外表面鑲有巴氏合金的偏心套上,其配合為Ø80H7/s6,最大過盈量為0. 430mm,最小過盈量為+0.300mm,拆裝非常困難。因此我們采取了堆焊修復方案有效地修復了圓錐齒輪組件。對于斷齒,采用依靠模具堆焊成形,反復修磨檢驗達到標準齒形;對于扭曲變形的輪齒,采用堆焊填凹,砂輪磨凸達標的辦法進行修復。

1 修復斷齒

1.1 制作焊接模和檢驗模

1)檢驗模

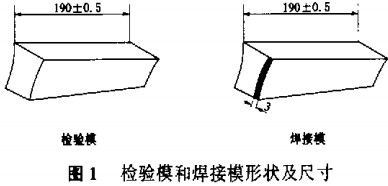

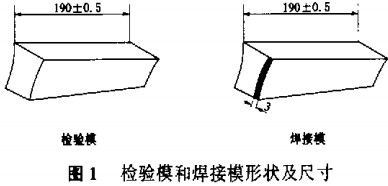

在大圓錐齒輪完好齒槽之間用熔鋁的方式鑄出1塊檢驗模,形狀如圖1。要求底面與完好齒槽根部接觸良好,頂面比相鄰錐齒頂面低0.1、0.2mm,兩側凹弧面與完好錐齒面接觸間隙小于0. 1mm。

2)焊接模

按檢驗模的標準劃線加工制作2塊紫銅焊接模,然后對每模的一側面刨去3mm,使堆焊空間大于理論齒形所占空間,堆焊出加工余量,同時為最后齒側面的細焊作準備,減少理論齒形內部的氣孔、渣孔等焊接缺陷,刨削部分如圖1中的陰影所汞,兩模刨去的側面方向應相反。

1.2 斷齒根部退火

用木炭及乙炔焰對斷齒根部緩慢加熱至850c左右,并保溫2h,然后隨木炭緩慢冷卻,以減少齒輪根部的殘余應力,細化晶粒,改善焊接性能。

1.3 清理殛施焊

按常規清理干凈斷齒根部及相鄰兩齒,再施焊。

1)先用2個銅焊接模靠緊斷齒相鄰齒面,并在圓錐齒輪大端與小端各放1塊紫銅板(占=5~8mm)封住兩模,形成斷齒焊接空間。兩塊紫銅板可用鐵塊摯起,并用撐塊抵緊兩模,不會松動。

2)根據母材選用焊條。齒輪材料為ZG35SiMn,焊條選用堿性低氫的結構鋼焊條T507,并選用直流電源焊接。

3)先用中2.5mm的焊條打底,要求焊接電流較小,每焊1層及時清渣,檢查有無砂眼、氣孔和渣孔存在,如有缺陷應及時打磨清除,打底焊接高度在15mm左右,然后再用Ø4mm的焊條焊接,同時必須保證每焊1層,檢查焊逢無焊接缺陷。

4}齒部堆焊成形后,去掉焊接模,清理焊齒兩側及端面的焊渣和夾渣,并打磨去掉焊接缺陷,為最后細焊作準確。

5)用啦.Smm的焊條堆焊焊齒兩側、兩端及頂部,形成完整的錐齒毛胚,并確認無焊接缺陷。

1.4修磨整形

1)打磨齒頂,用鋼板尺檢驗,要求齒頂平整,頂高與相鄰齒頂平齊(裝配后,此齒頂間隙會比鄰齒頂隙略大,符合使用要求)。

2)打磨錐齒大小端部,要求端面平整,齒長控制在:190±0.5mm。

3)打磨焊齒兩側面,先用手砂輪打磨兩側面致使檢驗模放入齒槽間時,檢驗模底面與齒槽根面保留0. 2mm的間隙。同時,其側面應結合均勻,再用細銼刀修磨側面至檢驗模底面完全與齒槽根部貼合為止。

2 修復變形齒

先對5個變形齒去應力退火,清理油污、毛刺并檢查打磨清除變形面上的裂紋,用型號T507、直徑為Q2. 5mm的焊條進行堆焊,使被扭曲凹進的齒面段高于理想齒面,用檢驗模、手砂輪和細銼刀修整焊接面至規定要求。

3 堆齒堆焊修復后的熱處理

由于錐齒輪裝在鑲有巴氏合金的偏心套上,同時堆焊的僅其中的幾個齒,不可能在爐中對錐齒輪齒面進行退火、淬火、回火。但是為了減少或消除焊接內應力,提高焊齒表面硬度,還必須作熱處理。

先用木炭、乙炔焰對各焊齒加溫至850℃左右,保溫2h后隨木炭緩慢冷卻至室溫,然后又用乙炔焰對齒側面快速均勻的加熱到800℃左右,用水淋,使表面迅速冷卻,以提高焊齒表面硬度。

由于焊齒經過了焊后退火及表面淬火的熱處理+齒形有輕微變形,最后還必須用油石對齒面進行精磨,同時應使其表面粗糙度達到寺}以_卜。

錐齒輪修復后,傳動平穩,連續運轉6個月尚無任何故障。

三門峽富通新能源銷售破碎機、顎式破碎機、圓錐破碎機等機械設備。