振動輸送機是利用激振器使料槽振動,從而使槽內物料沿一定方向滑行或拋移的連續(xù)輸送機械,振動輸送機的軸承座作為動力傳動支承部件,要求必須具備良好的力學性能和經濟制造工藝性。振動輸送機軸承座種類繁多,結構復雜,在使用過程中對強度和抗振性的要求很高,設計人員往往難以進行精確的設計和分析,傳統(tǒng)的二維設計方法存在設計周期長、修改不便和試制樣機成本高的缺點。為了解決這些問題,筆者嘗試著運用Pro/E軟件的CAD強大功能對我廠一種振動輸送機的軸承座進行參數(shù)化設計,并結合ANSYS Workbench軟件的CAE功能展開有限元分析,以此來檢驗其結構的合理性和可行性,為振動輸送機軸承座的設計提供理論依據(jù)。

1、CAD/CAE集成仿真技術

隨著仿真技術的蓬勃發(fā)展,以三維實體建模技術為核心的CAD軟件、以虛擬樣機技術和有限元技術為核心的CAE軟件日益成熟,已廣泛應用于機械產品的設計。兩種軟件的發(fā)展各有側重,CAD軟件側重三維實體設計而分析能力較弱,CAE軟件工程分析能力強大而建模能力弱,這些特點在一定程度上影響了軟件功能的充分發(fā)揮。

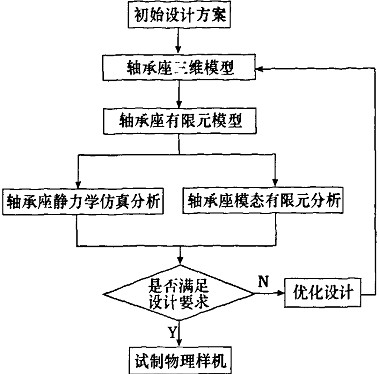

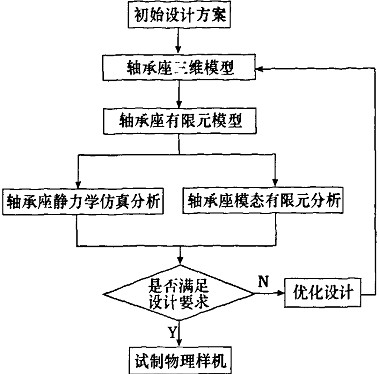

近年來,借助CAD軟件和CAE軟件之間良好的無縫連接功能發(fā)展了CAD/CAE集成仿真技術,充分發(fā)揮軟件各自的優(yōu)勢功能,協(xié)同仿真的作用愈加突出。圖1所示為本文所建立的振動輸送機軸承座CAD/CAE集成仿真技術路線,該方法通過工程設計技術與建模、仿真技術和虛擬現(xiàn)實及可視化技術的集成,能將設計過程、分析過程及分析結果等資源數(shù)據(jù)存儲于振動輸送機軸承座數(shù)據(jù)管理庫中,實現(xiàn)對軸承座相關的數(shù)據(jù)、過程和資源一體化的管理,為后期的設計及分析提供必要的數(shù)據(jù)資源支持;同時還有助于企業(yè)通過建模空間和仿真空間,建立不同的概念模型,提取仿真模型的表現(xiàn),并觀察仿真計算的結果,實現(xiàn)對振動輸送機軸承座模型快速、有效的改進,及時進行優(yōu)化設計。

2、振動輸送機軸承座有限元模型的建立

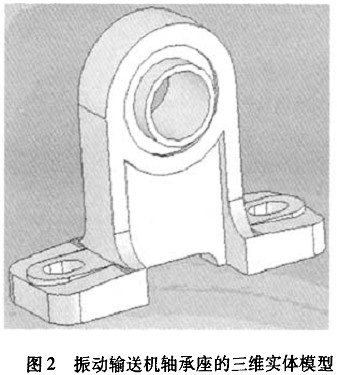

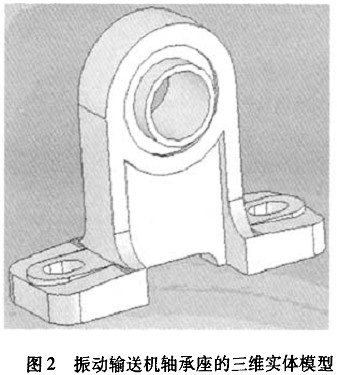

振動輸送機軸承座是一種系列化的產品,在三維幾何模型設計過程中,采用參數(shù)化建模,模型具有可變性、可重用性,能進行并行設計,可以在遵循原設計意圖的前提下方便地改動模型,生成系列產品,實現(xiàn)模塊化設計,提高設計效率。基于這種參數(shù)化設計思想,并結合Pro/E軟件強大的建模功能建立了振動輸送機軸承座的動態(tài)數(shù)字模型,如圖2所示。另外還可利用Pro/E軟件的渲染功能對振動輸送機軸承座模型進行色彩、材質、紋理和光照處理,增強仿真模型的真實感。

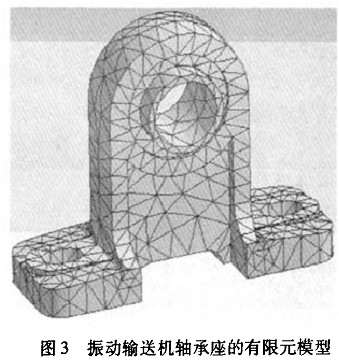

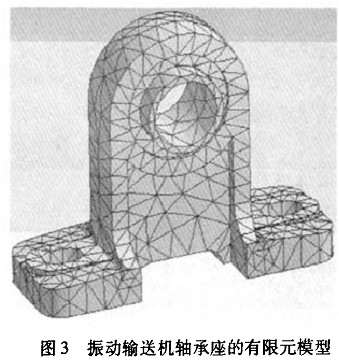

Pro/E軟件與ANSYS Workbench軟件之間具有良好的無縫連接特性,可以把Pro/E所建的模型直接導人ANSYS Workbench進行有限元分析。根據(jù)設計要求,振動輸送機軸承座采用20Cr制造,材料為各向同性、介質均勻。由于振動輸送機軸承座形狀較為復雜,網格采用ANSYS Workbench中的智能分網方法( Smart, Size),劃分網格后振動輸送機軸承座有限元模型的節(jié)點數(shù)力4735,單元數(shù)為2386,網格生成如圖3所示,約束形式為對底座施加兩個螺栓固定約束。完成以上設置后即可模擬實際工作狀況,按照本文所擬定的技術路線對振動輸送機軸承座進行CAE分析,評價仿真結果,得出相關分析結論。

3、振動輸送機軸承座的靜力學有限元分析

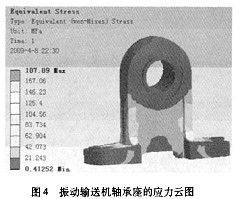

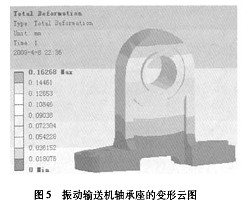

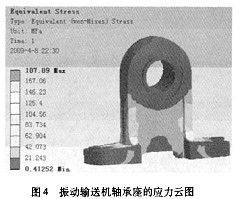

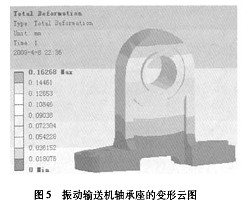

振動輸送機軸承座在實際工作狀態(tài)下,受力情況比較復雜,本文采用ANSYS Workbench軟件進行靜力學分析時把載荷簡化成軸向力為3000N和徑向力為4000N,仿真求解完成后振動輸送機軸承座的應力云圖和變形云圖分別如圖4、圖5所示。

從圖4可以看出,振動輸送機軸承座的最大應力為187. 89MPa,小于許用應力(許用應力為270MPa),滿足強度要求,在實際工況下不會發(fā)生塑性變形,并且最大應力發(fā)生在振動輸送機軸承座結構的拐角處,這是因為這些區(qū)域容易發(fā)生應力集中現(xiàn)象,為了避免這種情況對振動輸送機軸承座造成結構的破壞,本文建議適當增加拐角區(qū)域過渡圓角的半徑,并進行調質處理,最大程度地減小殘余應力。從圖5所示可以看出,振動輸送機軸承座的整體變形比較均勻,最大變形為0.163 mm,滿足靜剛度要求(靜剛度要求為最大變形不允許超過0.2mm)。因此,該振動輸送機軸承座的結構設計較為合理,具有良好的靜力學特性。

4、振動輸送機軸承座的模態(tài)有限元分析

由于在實際工況下振動輸送機軸承座承受交變載荷,也可能由于外界的激勵形成振動,導致結構內部出現(xiàn)較大的動態(tài)應力,造成振動輸送機軸承座的破壞,影響傳動的精度和穩(wěn)定性,因此模態(tài)分析是必不可少的一部分,為了提高求解的精度和效率,本文將對振動輸送機軸承座進行有限元模態(tài)仿真研究。

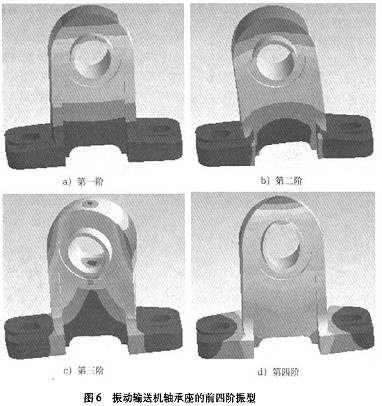

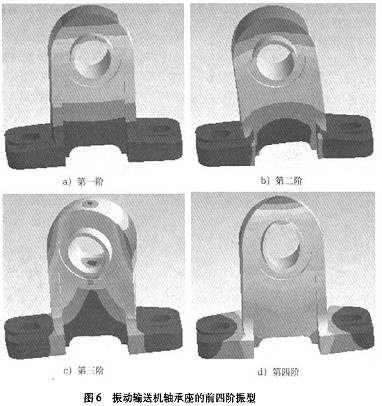

模態(tài)分析主要用于確定設計中的結構或機器部件的振動特性——固有頻率和振型。在結構的動態(tài)分析中,各階模態(tài)所具有的權重因子大小隨著該模態(tài)頻率的增大而減小,即低階模態(tài)特性基本決定了振動輸送機軸承座的動態(tài)性能。在此只研究振動輸送機軸承座的前四階固有頻率和振型,本文運用ANSYSWorkbench軟件模態(tài)分析中的子空間迭代法,在無阻厄、自由振動這兩種假設情況下,進行固有頻率和振型的有限元求解,結果如表1和圖6所示。

表1振動輸送機軸承座前四階固有頻率

|

階數(shù) |

固有頻率/HZ |

振型 |

|

1 |

1226.4 |

前后振動 |

|

2 |

3398.5 |

左右振動 |

|

3 |

3826.5 |

前后振動和左右振動 |

|

4 |

6258.5 |

向前凸振 |

從圖6所示的振型圖中可以看出,振動輸送機軸承座的振型幅值不大,高階頻率的激勵對振動輸送機軸承座的振動影響也不大,而且整體動態(tài)變形比較均勻,說明該振動輸送,機軸承座的整體動剛度和質量分布較為均勻,結構設計有利于振動輸送機軸承座的動力學性能。

5結語

本文通過利用CAD軟件Pro/E的參數(shù)化設計功能建立了一種振動輸送機軸承座的三維幾何模型,并運用CAE軟件ANSYS Workbench進行有限元分析,證明了振動輸送機軸承座結構設計的合理性。而且模態(tài)分析的結果表明,振動輸送機軸承座動剛度較為均勻,具有良好的動力學特性。本文的研究表明,對振動輸送機軸承座進行CAD/CAE集成仿真分析,可以減少試驗次數(shù)和試制樣機造成的不必要浪費,縮短設計周期,節(jié)省設計成本,提高產品的市場競爭力。

三門峽富通新能源生產顆粒機、飼料顆粒機、秸稈壓塊機、皮帶輸送機等機械設備。