某5 MN油壓殘極

破碎機,主要用于破碎生產中的不合格生、熟陰極炭塊及熟廢石墨電極,是中碎配料中的主要設備之一。該設備能否正常運行,將影響到整個中碎配料系統。該設備由貴陽鋁鎂設計院設計,于2000年由太原重型機械有限公司生產制造。5 MN壓機自2000年9月份安裝,在中碎配料系統中,其試車比較順利和穩定,設備的起動平穩,運轉正常,達到了設計的要求。在轉入正常生產后的幾年中,隨著生產負荷量的增大及炭素制品工藝配方的改動,該設備出現了一些問題。針對存在的問題,采用了相應的改進措施。

1、設備性能及結構特點

1.1 主要性能參數

物料尺寸(最大)525 mm×625 mm×3350 mm

耐壓強度 30~ 35 MPa

極限耐壓強度 71 MPa

破碎方式 垂直吊裝破碎

處理后的物料尺寸 ≤150 mm X150 mm

生產能力 5 t/h

壓機公稱壓力 5 MN

液體單位壓力 20 MPa

主缸行程 1125 mm

工作速度 12 mm/s

側缸行程 1150 mm

側缸速度 前進125 mm/s

后退170 mm/s

推料缸力 0.2 MN

推料缸行程 310 mm

推料缸速度 300 mm/s

設備總功率 120 kW

1.2 5 MN油壓殘極破碎機的組成

1.2.1壓機本體部分

壓機本體采用臥式整體焊接框架式結構,主要由框架及工作缸部分、回程缸、動梁破碎室、推料缸等部分組成。

1.2.2液壓傳動系統

主要由主泵及泵頭閥組、控制閥塊、油箱及冷卻過濾系統、充液閥及管道等構成。

1.2.3 電氣控制系統

采用可編程控制器(PLC)控制,設有手動和自動兩種工作制度。

2 、 生產中存在的問題及改進措施

2.1 液壓油污染

在液壓傳動系統中,據估計有70%的液壓系統故障是直接由于油液性能不良和污染造成的。在對該設備液壓油的化驗中發現,平均每隔6—7個月,液壓油因污染嚴重而不能使用。不但使大量液壓油報廢,增加了設備的維護費用,也將對液壓系統的閥及液壓缸的密封件造成損壞,影響到整個系統的正常運行。通過分析,認為造成油液污染主要是由于廠房內含塵濃度過高,在兩個側缸帶動主壓頭快速前進時,充液閥要向主缸快速補充大量液壓油,造成大量含塵氣體快速從進氣口及內置油泵傳動軸處吸人油箱所造成的。在2002年9月份,針對以上問題,采用了如下方案進行處置:對油泵傳動軸處加裝密封裝置,將油箱的進氣口引至廠房外,從而避免了廠房內大量含塵氣體進入油箱內,保證了整個液壓系統液壓油的清潔。在近4年對該設備液壓油的檢測中,沒有再發生過液壓油污染事故。

2.2 工作控制方式不合理

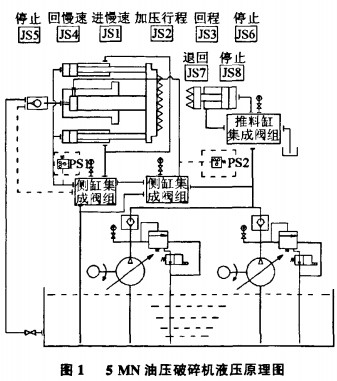

該壓機設計的系統壓力為20 MPa,在生產中設定的壓力為18 MPa。由于本系統采用了PLC控制,其控制是按照程序設走的時間運行。其液壓系統工作原理見圖1,工作控制流程如下:

起動→充液閥打開,回程缸快速帶動工作缸前進→到JSI進慢速限位→回程缸慢速前進-到JS2限位→充液閥關閉,工作缸與回程缸慢速加壓前進→到JS3回程限位或達到時間→充液閥打開,回程缸帶動工作缸快速退回→到JS4回慢速限位→側缸慢速→到JS5停止限位→充液閥關閉,回程缸停止

→推料缸前進→到JS7退回限位→推料缸退回-到JS8停止限位一推料缸停止。

在生產中發現,設備在正常工作時,破碎室內加料量的多少,造成了其工作方式的不同,當破碎室內加料量少或適中時,其工作方式按以上的工作原理運行,當破碎室內加入大量的料時,其工作方式就不能按以上的工作原理運行,通過觀察發現,在設備正常運行情況下,側主缸的壓力如下:側缸正常快速前進時的壓力最大為6 MPa,主側缸慢速正常運行時的壓力為12 MPa左右,只有在主缸和側缸破碎原料擠不動,也沒有到JS3回程限位時,主側缸的壓力才急劇上升到系統設定的18 MPa壓力,使液壓系統主液壓泵工作在高壓狀態,造成系統的溢流閥處在高速溢流狀態,只有達到設定的時間后,側缸帶動主壓頭返回,并進行下一次破碎。通過分析認為,此方案增犬了設備的能耗,也造成了液壓系統溫度的升高,對于整個液壓系統的正常運行產生不利因素。針對存在的問題,采取了以下措施:在側缸和主缸液壓集成閥測壓口處各增加一個壓力繼電器,其壓力分別設定為:側缸7 MPa,主缸14 MPa。改動后的工作控制流程如下:

起動→充液閥打開,側缸快速帶動主缸前進→PSI壓力繼電器達到7 MPa-*充液閥關閉,主缸與側缸慢速加壓前進→PS2壓力繼電器達到14 MPa或到JS3回程限位→充液閥打開,側缸帶動主缸快速退回→到JS4回慢速限位→側缸慢速-到JS5停止限位→充液閥關閉,側缸停止-推料缸前進-到JS7退回限位→推料缸退回→到JS8停止限位-推料缸停止。

改動后,降低了設備的能耗,提高了設備的破碎效率,保證了液壓系統的平穩運行。

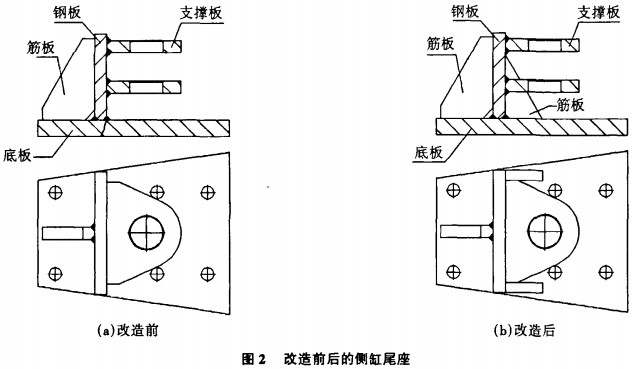

2.3 側缸尾座斷裂

2003年5—7月份,壓機的兩側兩個液壓油缸尾座相繼斷裂。斷裂位置如圖2(a)所示。通過對尾座斷裂部位做受力分析,認為造成尾座斷裂的原因主要是由于,尾座底板在焊口斷裂位置處長時間受力,產生應力疲勞而形成的斷裂。改造后的尾座如圖2(b)示,解決了尾座底板處焊口的受力問題,保證了5 MN殘極破碎機的正常運轉。通過近3年的運行,發現此改劫是合理的。

2.4 推料液壓缸回不到位

2001年2月發現推料活動齒板返回不到位。打開推料油缸前的活動齒板和齒板固定架,發現安裝活動齒板的空腔內全是炭粉,將安裝活動齒板空內炭粉清理完,重新安裝活動齒板后,推料油缸返回至原位置。由于炭粉主要堆積在齒板固定架與空腔后擋板之間,清理空腔內炭粉需要拆解活動齒板和齒板固定架,造成清理空腔內炭粉極困難,不但增加了設備操作人員和維修工的勞動強度,也造成了設備的長時間停機,影響整個中碎配料系統的正常運轉。對此情況,公司技術人員經過分析討論后,決定進行改進,在齒板固定架與空腔后擋板中間空腔的下底板上增加一排間距為50 mm,直徑為30mm的小孔,并在下部接一個下料溜管,將由活動齒板和齒板固定架帶進空腔內的炭粉直接排入下部運輸大傾角皮帶內帶走。

3 、 結語

經過近幾年來對5 MN油壓殘極破碎機的不斷改進,使設備的結構、性能得到了完善。生產能力得到提高,滿足了實際生產的需要。通過實踐證明,對5MN油壓殘極破碎機的改造是成功的,使設備的故障率降低,設備維修工作量減少,減輕了維修工人工作強度,降低了設備的維護及檢修費用,提高了生產作業率,創造了良好的社會效益和經濟效益。

三門峽富通新能源銷售

粉碎機、破碎機、錘式破碎機、顎式破碎機等。