變頻調速技術以其顯著的節電效果、優良的調速性能以及廣泛的適用性、系統的安全可靠性、延長設備使用壽命和提高產品質量等優點而成為現代電力傳動技術的一個主要發展方向。變頻調速技術涉及到電力電子技術、微電子技術、信息與控制以及電動機等多個學科領域,變頻調速理論已形成較為完善的科學體系,成為一門相對獨立的學科。變頻器自問世以來,經歷40多年的發展,在歐美發達國家廣泛使用,我國的空調、電梯、冶金、機械、電子、石化、紡織等行業應用十分廣泛,目前在煤礦的礦井通風、空壓機、水泵、提升機、皮帶運輸機等機械上也開始應用。這些變頻器除了具有調速范圍寬、調速精度高、動態響應快和效率高等優點外,還在節能及延長機械使用壽命等方面有顯著效果。通常情況下電壓等級為660V以上、10 000V以下的變頻器,也就是業內所說的中壓變頻器。

一、變頻器的分類及工作原理

(一)變頻器的分類

變頻器根據有無直流環節可分為2大類:

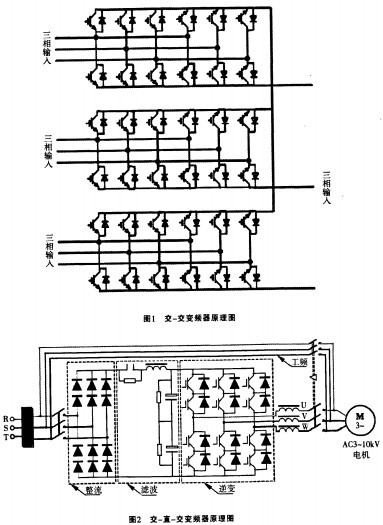

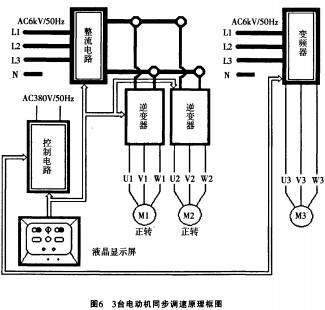

1)無直流環節的變頻器叫做交一交變頻器,如圖1所示。它是采用晶閘管(GTR)或可關斷晶閘管(GTO)或絕緣柵雙極晶體管(IGBT)等實現的無直流環節的直接由交流到交流的變頻器。根據目前電子元器件水平,當額定電壓超過3kV時,晶閘管等功率器件需要串聯,所用的晶閘管等功率器件數量多。其優點是可驅動同步電機、異步電機,堵轉轉矩大,動態過載能力強,可群機拖動電機,四象限運行,效率高;缺點是功率因數與轉速有關,低速時功率因數低,最大輸出頻率只能在電源輸入頻率以下,網側諧波大。

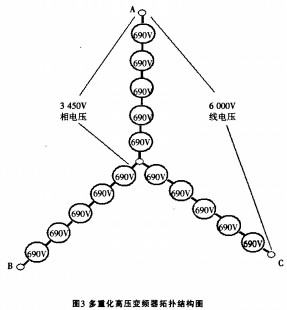

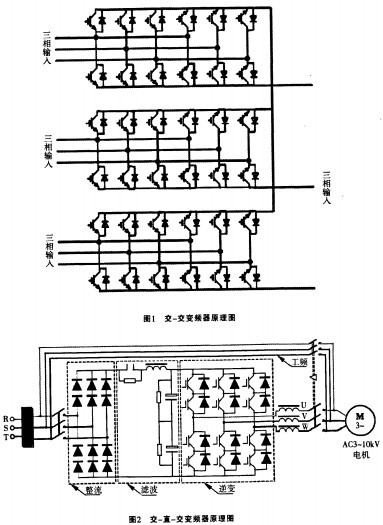

2)有直流環節的變頻器叫做交一直一交變頻器,如圖2所示,其中直流環節到逆變環節的濾波形式采用電容抑制電壓波動的變頻器叫做交一直一交電壓源型變頻器;直流環節到逆變環節的濾波形式采用電感抑制電流波動的變頻器叫做交一直一交電流源型變頻器。

(二)交一直一交變頻器的工作原理

1.功率元件串聯電壓源變頻器

功率元件串聯多重化電壓源型中、高壓變頻器是利用低壓單相變頻器串聯,來彌補功率器件IGBT的耐壓能力的不足。

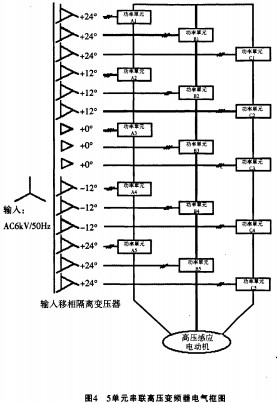

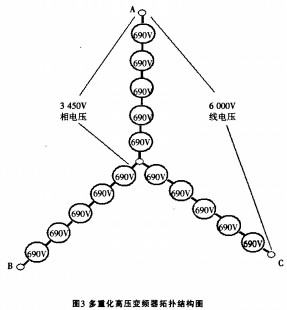

所謂多重化技術,就是每相由幾個低壓功率單元串聯組成,各功率單元由一個多繞組的移相隔離變壓器供電,用高速微處理器實現控制和以光導纖維隔離驅動。圖3為6kV變頻器的主電路拓撲圖。

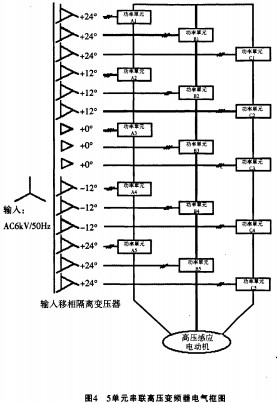

圖4中的每個功率單元都是由低壓絕緣柵雙極型晶體管(IGBT)構成的三相輸入,單相輸出的低壓的PWM電壓型逆變器。

其不足是:

1)使用的功率單元及功率器件數量太多,6kV系統要使用150只功率器件(90只二極管,60只IGBT),裝置的體積太大,重量大,安裝位置和基建投資有困難;

2)無法實現能量回饋及四象限運行,且無法實現能耗制動;

3)當電網電壓和電機電壓不相同時無法實現旁路切換控制;

4)所需高壓電纜非常多,系統的內阻無形中增大,接線太多,故障點相應的增多;

5)-個單元損壞時,單元可旁路,但此時輸出電壓不平衡中心點的電壓是浮動的,造成電壓、電流不平衡,從而諧波也相應的增大,勉強運行時會導致電動機的損壞;

6)輸出電壓波形在額定負載時尚好,低于25Hz以下畸變突出;

7)由于系統中存在著變壓器,系統效率再提高不容易實現;移相變壓器中,6kV三相6繞組x3( IOkV時需12繞組x3)延邊三角形接法,在三相電壓不平衡(實際上三相電壓是不可能絕對平衡的)時,產生的內部環流,必將引起內阻的增加和電流的損耗,造成變壓器銅損增大。此時,再加上變壓器鐵芯的固有損耗,變壓器的效率就會降低,從而影響了整個高壓變頻器的效率。這種情況在越低于額定負荷運行時,越是顯著。lOkV時,變壓器有近400個接頭近百根電纜。在額定負荷時效率可達96%,但在輕負荷時,效率低于900/0;

8)同時控制2臺電動機時,無法實現共用直流母線整流方式,只能單臺整流逆變控制單臺電動機。

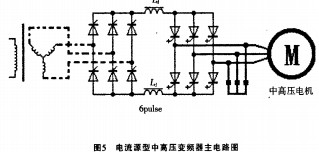

2.電流源型中高壓變頻器

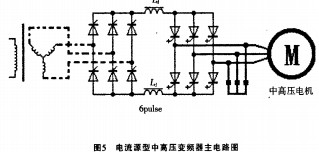

功率器件直接串聯的電流源型中高壓變頻器是在線路中串聯大電感,再將SCR(或GTO、SGCT等)開關速度較慢的功率器件直接串聯而構成的。如圖5所示。

這種方式使用功率器件少、易于控制電流,但是沒有真正解決中高壓功率器件的串聯問題。因為即使功率器件出現故障,由于大電感的限流作用,di/dt受到限制,功率器件雖不易損壞,但帶來的問題是對電網污染

嚴重、功率因數低。

電流源型中高壓變頻器對電網電壓及電機負載的變化敏感,無法做成真正的通用型產品。電流源型中高壓變頻器是最早的產品,現在凡是電壓型變頻器到達的地方它都被迫退出,因為在經濟上、技術上,它都明顯處于劣勢。

二、變頻器的主要功能參數

一、;

1)輔助電源:50Hz,380V三相。

2)具有標準的RS485計算機接口。

3)具備的保護功能:過電流、短路、接地、輸入電源斷相、輸出斷相、過電壓、欠電壓、過溫、電機過載、電機失步等保護。其中:

過電流:200%le立即保護;

短路:變頻器輸入、輸出側三相電壓任兩相短路,整機立即保護停機。

接地:變頻器輸入、輸出側三相電壓任一相接地,整機立即保護停機。

輸入電源斷相:變頻器輸入側三相電壓任一相斷電,整機立即保護停機。

輸出斷相:變頻器輸出側三相電壓任一相斷電,整機立即保護停機。

過壓:至變頻器輸入端電壓超過+IO% Ue,立即保護;

欠壓:至變頻器輸入端電壓低于-15% Ue,立即保護;

過溫(熱):變頻器內部或電動機(電動機必須加裝傳感器)溫度超過80C,立即保護停機;

過載:150%額定負載,時間1min,每lOmin-個間隔;200a/o額定負載立即保護;

4)電機失步:2臺電動機的轉速通過速度傳感器反饋至變頻器,變頻器根據PLC的指令及負載轉矩,自動調整電動機轉速以保證2臺電動機同步。

三、變頻器的應用實例簡介

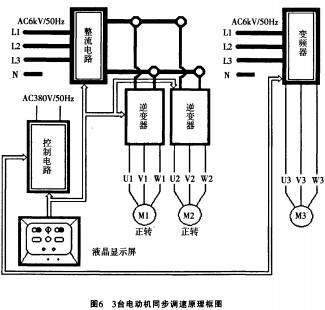

目前,煤礦膠帶主運輸系統正向多電機、可控驅動和監測監控保護系統齊全、自動化程度高的方向發展。大多數主運輸系統采用3臺電機驅動,以滿足重載起動。其控制系統如圖6所示。

變頻器1控制同軸驅動的2臺電動機,變頻器l采用共用直流母線、同一指令信號、直接速度控制技術、分開逆變單獨驅動同軸電動機Ml和M2;使得電動機Ml正轉、電動機M2反轉。變頻器2控制處于皮帶中間的一臺電動機,采用直接速度控制技術控制此臺電動機的轉速。由于變頻器l和變頻器2都采用了“無速度傳感器的直接速度控制技術”,因此,2臺變頻器可根據負載力矩的變化自動跟蹤調節轉速。

某煤礦原設計規模為400萬t/a.膠帶機由外國公司總承包,膠帶輸送機參數為:帶寬B:1 400mm,輸送能力Q=1 700t/h,長度L =2 668m,提升高度H=192m,速度V=4m/s,帶強ST4000S。膠帶輸送機的基本要求為:主斜井膠帶輸送機采用中壓變頻驅動,,驅動電機功率為3x500kW,控制部分為GE公司的PLC控制系統,減速器采用戴維·布朗公司產品,機架、托輥由國內公司生產,滾筒由外國公司生產,膠帶為引進德國公司鋼繩芯膠帶。

該膠帶輸送機1995年投入使用。使用初期,變頻調速系統采用國產模擬控制產品,該技術為變頻調速技術在我國膠帶輸送機系統應用的初級階段,由于是新技術,使用人員素質跟不上,加之產品質量與整套進口產品質量相差較大,在交變荷載的作用下,多次出現減速器輸出軸斷裂及咬齒事故,故障率高、維護量大。

2005年2月,為了改善原系統不合理環節和滿足煤炭產量日益增長的需要,該煤礦對驅動裝置和變頻調速系統進行改造。把變頻調速系統改為SIMENS的2 300V中壓變頻器(共3臺),驅動電機功率由原來的3x500kW的改為3x750kW,減速器改為弗蘭德產品,電機采用SIMENS產品,控制系統也由SIMENS公司改造。自2005年改造后,產量由原來的400萬t/a增加到的800萬t/a.工作時間由原來14h/d增加到20h/d。運行基本穩定,達到了預期目的。

21某礦主井使用的提升膠帶機,也為變頻調速系統,參數為:膠帶寬度B=1 600mm,長L=1 800m,速度y =4.5m/s,能力Q=3 000t/h,提升高度H=210m,使用SIMENS的2 300kV中壓變頻器3臺,驅動功率P~3x1 070kW,使用SEW公司的減速器。設備整體運行良好。

四、結語

中壓大功率變頻器已在煤礦得到成功應用。隨著變頻器在煤礦的推廣應用,必將引起傳統運輸驅動方式的變革。

三門峽富通新能源可以根據用戶的需求定做各種類型的高低壓配電柜。(鞏義配電柜定做、三門峽配電柜定做、洛陽配電柜定做、鄭州配電柜定做)