Ø 3mx12m圓筒混合機是安鋼燒結廠105 m2燒結系統的主要設備之一,燒結礦質量優劣較大程度上取決于混合物料中各組成分的均勻分布程度和透氣性,圓筒混合機的作用就是將配合好的混合料混勻、潤濕、制粒,達到成分均勻、水分適合和透氣性良好的要求,以保證燒結過程順利進行。由于存在各種缺陷,該機在生產運行中頻繁出現如襯板磨穿、簡體磨損、下料溜槽粘料堵塞、托輪軸承軸向定位失效、減速機漏油等問題,嚴重制約著設備作業率和混合料混勻效果的提高,從而影響到燒結礦的產量和質量。為此,對一次圓筒混合機進行了一系列的技術改進,取得良好效果,設備作業率由94%提高到98%。

一、存在的問題

1.簡體內襯板磨損嚴重

襯板因磨損頻繁更換,約4個月更換一次,每次更換約9~18塊,正常更換需停機20h以上。曾出現因磨損襯板意外脫落,卡在下料溜槽內造成停機事故,不僅消耗大量備件費用和影響設備作業率,同時增大了工人的勞動強度。

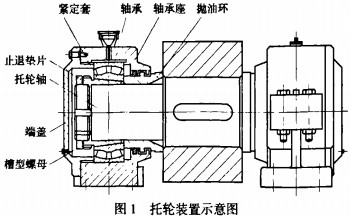

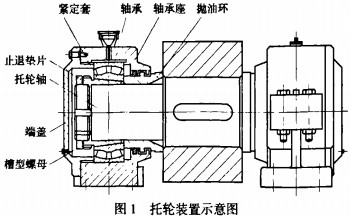

2.托輪軸承軸向固定強度不夠

圓筒混合機主要由傳動裝置、托輪裝置、擋輪裝置、簡體裝置、排料溜槽等幾部分組成。托輪裝置(圖1)由4個托輪組成,起支撐簡體的作用,并和簡體同時轉動。一歡圓筒混合機投產以來,先后出現兩起托輪不轉周現象,分析原因主要是托輪軸承軸向固定強度不夠。托輪軸承內套為錐形,托輪軸與軸承內套靠1個內直外錐型的緊定套,通過軸向位移,達到托輪軸與軸承過盈配合的目的,為了防止緊定套退出,用1個槽型螺母固定,螺母與緊定套間安裝1個厚3mm的止退墊片防止槽型螺母轉動。在托輪運行過程中,軸承滾動體與軸承內外圈摩擦不斷增大,相對摩擦力不斷增大,使軸承內圈與錐套、托輪軸i者之間的相對轉矩不斷增大,當這個轉矩大到一定程度,就會帶動止退墊片相對槽型螺母轉動,由于止退墊片強度不夠,將止退墊片切斷,繼而帶動槽型螺母轉動,然后錐套退出,托輪軸與托輪位置下移,托輪軸上的拋油環與軸承座密封槽發生摩擦并卡死,使托輪無法轉動。

3.減速機漏油

105m2燒結系統一次圓筒混合機減速機為2115型閉式圓柱齒輪減速機,由于低速軸油封磨損,出現漏油現象,開始每分鐘漏1~2滴,后來每分鐘5~6滴,需多次對減速機補充加油,浪費了大量的人力物力,對現場環境也造成了嚴重污染。由于在線無法對其加油,減速機隨時也可能因為缺油而造成重大設備事故。

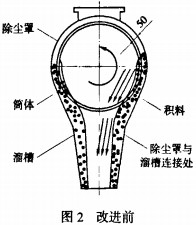

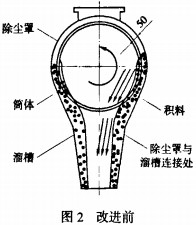

4.溜槽缺陷(參見圖2)

(1)除塵罩與簡體間隙小,簡體在旋轉過程中,會粘帶物料粘連在除塵罩與筒體的間隙中,由于間隙只有50mm,物料又有一定黏度,物料在間隙中不斷積累,物質狀態從松散到結實,硬度不斷加強,漸漸充滿整個夾縫,這些硬化的物料與簡體相互摩擦,造成簡體逐漸磨損,最終磨短筒體,使簡體內同定襯板螺栓磨斷,造成襯板脫落,也曾出現簡體整圈磨斷,造成整個105d燒結系統停機檢修;同時混料路程縮短,混合料混勻、制粒效果降低;還會造成撤料。為此,每月需更換10-20塊耐磨塊。

(2)溜槽為一錐形,與除塵罩相連,由于溜槽上口長度相對于除塵罩較短,在溜槽與除塵罩相連處形成較凸出的內圓弧,具有一定黏度的混和料在凸出的圓弧上不斷積累,從松散到凝結,越積越高,越積越硬,又與筒體端面摩擦,造成筒體磨損嚴重。

(3)混合料被簡體帶到最頂端,然后落到皮帶,落差6500mm,當混和料與皮帶接觸瞬間,因速度很快,對皮帶沖擊力也大,造成皮帶工作面磨損嚴重,平均3個月更換一次,皮帶承重緩沖托輥組架每2個月更換一次。

二、改進措施

1.襯板結構改進

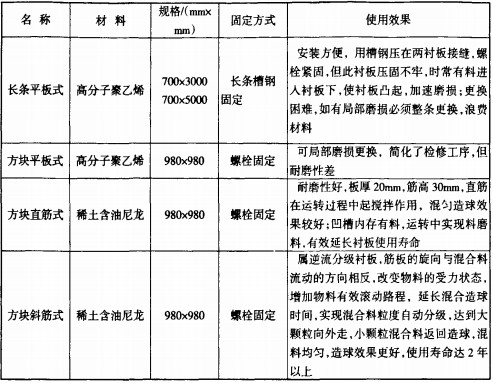

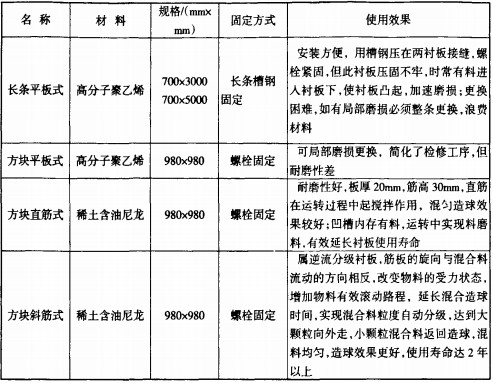

分析襯板磨損的原因是結構不合理,改進前采用長條平板式襯板,先后對其進行3次改進,幾種襯板使用效果見表。

從表1可以看出,方塊斜筋式襯板使用效果最好,混合時間長,混料均勻,造球效果更好,壽命長,因此最后采用了方塊斜筋式襯板。

2.改進托輪軸承軸向固定方式

改進緊定套的裝配方法,將軸上凹槽、緊定套開口、軸承內缺口安裝在一條線上,點檢時只需觀察三點是否發生相對移動就能判斷其是否松動,并及時組織檢修。改進螺母止動墊圈,加大托輪槽型螺母防松力度,去掉錐套與槽型螺母之間的3mm止退墊片,設計了專用止動板,根據托輪的結構采用6個812mm鋼板條,在軸端均布并夾在螺母槽中焊接,徹底解決了螺母退出的問題。

3.減速機漏油改造

由于受減速機結構的限制,在線無法更換低速軸油封,為此加工一個與減速機低速軸軸承擋蓋相符的法蘭盤,法蘭盤內徑與油封外徑相等;將油封改成開口油封,在停車時套到軸上,再把法蘭盤鋸成兩半,用長螺栓在減速機原擋盤外固定油封,這樣就使減速機形成了雙層密封,解決了減速機在線無法更換密封的難題,為生產順行創造了有利條件。

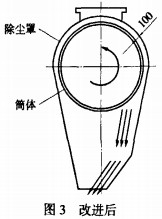

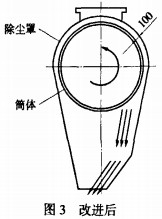

4.溜槽改進(參見圖3)

(1)加大除塵罩的直徑,由Ø3360mm加大到Ø 3460mm,除塵罩與簡體間的間隙由50mm加大到100mm

(2)將溜槽側板外擴,增大容積,使外擴后的溜槽相對中心線左側整體平行外擴400mm,右側由于受二層操作室主梁的限制,整體平行外擴200mm,除塵罩下口也按此寬度整體擴大600mm,溜槽兩側板與除塵罩外徑相切,從除塵罩最大直徑處平直向溜槽下料口延伸。

(3)在溜槽出料口由下端向上1000mm處,形成一個拐點,溜槽側板在拐點處向溜槽中心延伸,這樣混合料在下落時,就不會直接落到皮帶上,而是先落到溜槽側板上,經過緩沖再落到皮帶上。

(4)溜槽內壁鋪設耐磨塊.增強耐磨性,耐磨塊用螺栓同定,為方便更換耐磨塊時進出,在溜槽上開一個600mmx600mm大孔。

三、改進效果

(1)襯板結構改進后,運轉中實現了料磨料,增加了襯板耐磨性,延長了襯板使用壽命,并改變物料的受力狀態,增加物料有效滾動路程,延長混合造球時間,實現混合料粒度自動分級,達到大顆粒向外走,小顆粒混合料返回造球,混料均勻.造球效果更好,保證燒結過程順利進行,為提高燒結礦的產量和質量創造了有利條件。

(2)槽型螺母防松裝置改進后,加大了防松強度,使托輪軸承軸向定位得以保證,至今未再出現滾筒托輪緊定套退出的現象。

(3)減速機低速軸油封改進解決了減速機在線無法更換油封的難題,避免頻繁對減速機進行補充加油,降低了潤滑油消耗,減少了環境污染,也消除了因減速機缺油而燒毀的可能。

(4)加大除塵罩直徑,增加了混合料的流動空間,使混合料在沒有結實前靠重力自然脫落于簡體,消除了混合料粘附可能性,避免了簡體與積料的摩擦;不再撒料避免了重復勞動;耐磨塊由原來的每月更換10~20塊,延長到每年更換10~20塊。將上下兩節流槽與除塵罩尺寸擴大對接后,溜槽兩側板與除塵罩外徑相切,消除了原溜槽與除塵罩過渡連接出現的內凸的問題。改進后的溜槽混合料不再粘連凝結,下料更流暢,消除了積料減少物料不規律拋灑,混合料不在運輸環節中損失。對溜槽下料口的改進大大減輕了混和料對皮帶的沖擊,使皮帶周期壽命延長至1年。溜槽內壁鋪耐磨塊杜絕混合料與溜槽直接摩擦,避免了溜槽磨損嚴重現象,且耐磨塊磨損后的更換簡單。

(5)改進后的圓筒混合機為燒結生產創造經濟效益近50萬元。

三門峽富通新能源科技有限公司銷售攪拌機、混合機、雙軸攪拌機等混合攪拌等機械設備。