復(fù)混肥以其適應(yīng)性強、配方靈活、肥效明顯和施用方便,越來越受到用戶的歡迎,市場廣闊。20世紀(jì)80年代我國開始普及復(fù)混肥生產(chǎn),至今已成為肥料生產(chǎn)的重要力量,形成了多種具有特色的專用肥料,裝置規(guī)模也從初期的10~20 kt/a逐漸擴大至100 kt/a或更大,詢問建設(shè)更大規(guī)模的廠商近年來也明顯增多。應(yīng)東北某廠要求,我廠于1999年承擔(dān)了該廠一期建設(shè)300 kt/a、總規(guī)模年產(chǎn)百萬噸裝置的主體設(shè)計,現(xiàn)已投產(chǎn),產(chǎn)品質(zhì)量符合國家標(biāo)準(zhǔn)的規(guī)定。

因低濃度磁化肥的價格易被當(dāng)?shù)剞r(nóng)戶接受,初始委托我們設(shè)計的裝置按生產(chǎn)磁化肥考慮,其原料磷素采用過磷酸鈣或重過磷酸鈣,氮素采用尿素為主,鉀素為氯化鉀。因此設(shè)計內(nèi)容包括從粉煤灰加工(該廠自有煤渣)、過磷酸鈣、重過磷酸鈣預(yù)處理,原料破碎與計量,造粒、干燥、篩分、大塊料破碎至成品包裝、運輸全套設(shè)計,采用DCS控制。隨著用戶及資金變化,工程后期將主產(chǎn)品改為N-P?,Os~K20總量(質(zhì)量分?jǐn)?shù)計)為45%的高濃度復(fù)混肥料。

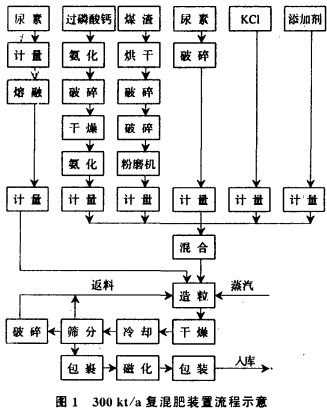

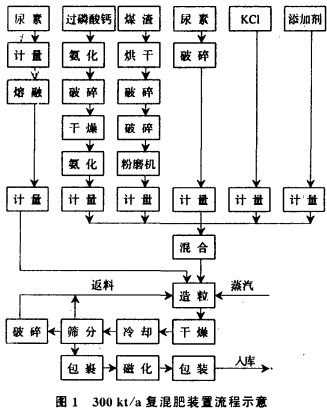

從整個工程的設(shè)計、施工、開車情況看,在國內(nèi)建設(shè)單線生產(chǎn)能力為300~400 kt/a的NPK混肥裝置不僅完全可能,而且很有必要。300 kt/a復(fù)混肥裝置流程見圖1示意,現(xiàn)將設(shè)計及運行情況總結(jié)如下。

1、工藝流程、設(shè)備布置及主要設(shè)備

1.1磁化肥流程

1、原料預(yù)處理

過磷酸鈣(或重過磷酸鈣)氮化后,經(jīng)破碎、干燥、氨化制成水含量為3%~6%的磷素原料,由帶式輸送機送往主裝置。

煤渣烘干后將水含量由30%降為6%~10%,經(jīng)兩級粗碎后進(jìn)入粉磨機,獲得粉煤灰(粒度<0.104 mm的占80%)供生產(chǎn)磁化肥作磁載體。

其他原料如尿素、氯化鉀等與其他復(fù)混肥流程一樣,經(jīng)破碎后備用。

2、原料計量

原料計量按電子秤配制系統(tǒng)與體積計量備用方式進(jìn)行,以保證生產(chǎn)連續(xù)、穩(wěn)定運行。

3、主流程

采用轉(zhuǎn)鼓蒸汽造粒,回轉(zhuǎn)窯干燥、冷卻,振網(wǎng)篩篩分、錘式破碎機破碎,成品磁化后包裝、入庫。

1.2高濃度復(fù)混肥流程

在磁化肥流程的基礎(chǔ)上,增加一套尿素熔融、溶液噴漿系統(tǒng),取消過磷酸鈣和粉煤灰系統(tǒng),停開過磷酸鈣預(yù)處理工序,其余部分基本不變。

1.3設(shè)備布置

我們根據(jù)就地加工與集中加工相結(jié)合的原則,需專門加工的如過磷酸鈣、煤渣在卸車點就地分區(qū)加工后集中使用,集中加工區(qū)按作業(yè)特點、環(huán)境特點再予以分區(qū)。根據(jù)復(fù)混肥的原料多、勞動力密集,車輛、人流作業(yè)頻繁,粉塵相對較大,勞動強度大等特點,獨立設(shè)區(qū);而造粒、干燥、冷卻、篩分、破碎、返料等制成品區(qū)域,將包裝庫房與轉(zhuǎn)運線聯(lián)合布置。不僅走向合理、順暢、區(qū)域功能明顯,環(huán)境也較好,避免了相互交叉。安裝、操作檢修按各自區(qū)域功能特點,都留有充分余地。

造粒機布置在+11.00 m平面上,其出口直接與干燥機相連,沸騰床熱風(fēng)爐通過煙氣管道與干燥機相連,中間未設(shè)噴射風(fēng)機或熱風(fēng)機,干燥機出料口設(shè)置帶式輸送機,供監(jiān)測物料粒度、溫度等。造粒、干燥、冷卻、篩分工序按一直線布置,順暢、明快。除塵器,風(fēng)機、煙囪依次布置在室外,只要操作時稍加注意,也可做到比較協(xié)調(diào)、合理。

1.4主要設(shè)備規(guī)格

主要設(shè)備按300 kt/a磁化肥選型、設(shè)計,并考慮今后可改為生產(chǎn)300 kt/a NPK高濃度復(fù)混肥。根據(jù)原料特性,考慮到過磷酸鈣雖經(jīng)氨化、調(diào)理,但在大裝置中原料混合后的均勻性仍將出現(xiàn)偏差,它在與尿素配伍加工中將有水合物產(chǎn)生,以及操作條件波動等都對主要設(shè)備,尤其是成品干燥機會有較大的影響,因此我們進(jìn)行了專門設(shè)計。主要設(shè)備規(guī)格如下:

過磷酸鈣干燥機 +4.0 m×16 m

造粒機 +3.6 m×10 m

成品干燥機 +5.0 m×39 m

成品冷卻機 Ø 6 m×20 m

成品包裹機 Ø4 m×10 m

過磷酸鈣沸騰床熱風(fēng)爐 1.67×l06kJ/1i

成品沸騰床熱風(fēng)爐 1. 67×l06 kJ/h

組式旋風(fēng)除塵器

過磷酸鈣用 2- Ø 400 mm

過磷酸鈣成品用 4- Ø 400 mm

過磷酸鈣冷卻用 2-Ø200 mm

過磷酸鈣破碎機各1臺 4WLPA - 100

4WLPA - 30

成品大塊破碎機1臺 4WLPA - 30

振網(wǎng)篩(2臺、雙層) 1.8 mm×6m

1.5流程特點

固體原料經(jīng)人工倒包,斗式提升機提升或直接入斗,或經(jīng)破碎后落入斗內(nèi),沒有二次轉(zhuǎn)運,機械化程度較高。

本裝置的規(guī)模在國內(nèi)罕見,整套設(shè)備制作安裝頗為順利,為工程設(shè)計積累了寶貴經(jīng)驗。開車中除干燥窯齒輪、軸承發(fā)生機械故障經(jīng)修理恢復(fù)正常外,其余均運行正常。運行結(jié)果如下:過磷酸鈣干燥后,含水0.8%~1.5%、顆粒強度12~18 N;造粒機出口的成粒率為31%~40%,干燥機出口的成粒率為30%~60%;成品破碎機出口料粒度<1 mm的占40%~50%(以質(zhì)量分?jǐn)?shù)計);返料比為1:(1.5~2)。

2、設(shè)計要點

因本裝置規(guī)模較大,設(shè)計中除應(yīng)考慮復(fù)混肥裝置的共性問題外,其要點如下。

2.1成品干燥機

回轉(zhuǎn)干燥機的功率一般參照GB/TZ 0566 - 94進(jìn)行計算,結(jié)果往往偏于保守。這不僅在大型設(shè)備中如此,在中小型設(shè)備中也是這樣,尤其在復(fù)混肥裝置中更顯偏大。其原因在于復(fù)混肥生產(chǎn)中因返料倍數(shù)一般不高(1~2倍),遠(yuǎn)低于磷銨生產(chǎn)。造粒后出口料中的水含量在生產(chǎn)低濃度復(fù)混肥時較高,且會有水合物產(chǎn)生,因此在相同干燥強度、相同生產(chǎn)能力的情況下,干燥機的填充系數(shù)比噴漿干燥機低,也較轉(zhuǎn)鼓法生產(chǎn)磷銨的干燥機低。除回轉(zhuǎn)圓筒內(nèi)的結(jié)疤事故外,在配有合理振打強度情況下,筒壁結(jié)疤情況并不嚴(yán)重,故在選擇電動機功率時可按計算值中取低值,甚至降低1—2檔確定電動機功率。

目前國內(nèi)的復(fù)混肥干燥窯齒輪潤滑絕大多數(shù)采用油脂潤滑,以圖簡便。油脂潤滑易造成人為因素缺油,損傷齒面,但不影響近期壽命,一般也能滿足使用要求。采用機油潤滑,對齒面保護(hù)無疑是有益的,但油槽、罩等處易漏油、滲油,不甚雅觀。我們認(rèn)為大型回轉(zhuǎn)干燥機還是采用機油潤滑為好。

其他如物料停留時間、內(nèi)部抄板排列組合、二次造粒,甚至料箱、進(jìn)料溜子等,在過磷酸鈣一尿素型的復(fù)混肥生產(chǎn)中其規(guī)格宜適當(dāng)放大。它對大型復(fù)混肥裝置形成新的設(shè)計焦點,不可忽視。

2.2造粒機

復(fù)混肥裝置要求其適應(yīng)范圍廣,尤其對轉(zhuǎn)鼓造粒工藝而言,控制要求更高。根據(jù)我們的經(jīng)驗,造粒機不宜太小,轉(zhuǎn)速宜適中。本設(shè)計中我們選用Ø3.6mx10m的轉(zhuǎn)鼓造粒機,配以適當(dāng)?shù)膬?nèi)部構(gòu)件及特殊的擋板,可以滿足較高的使用要求。

2.3破碎機

破碎機對復(fù)混肥生產(chǎn)至關(guān)重要,涉及開車率高低、成品外觀、產(chǎn)量大小、清理強度等。縱觀大小復(fù)混肥裝置的破碎機都存在一些不足:鏈?zhǔn)狡扑闄C效率不高,且出料粒度不穩(wěn)定;刀片式破碎機的效率、生產(chǎn)能力、抗堵、抗?jié)窳闲阅芏即嬖诓蛔悖换\式破碎機的生產(chǎn)能力遠(yuǎn)低于其額定值,對大塊料的適應(yīng)性不強、粉塵大、能耗大;輥壓式破碎機的生產(chǎn)能力及操作彈性均不理想。破碎機的選型是300 kt/a復(fù)混肥裝置設(shè)計中較為困難的問題。本設(shè)計采用4WLPA - 30型破碎機,其結(jié)構(gòu)為帶有旋轉(zhuǎn)刀片及錘頭的破碎機,開始使用時效果并不理想,經(jīng)改進(jìn)后,情況雖有好轉(zhuǎn),但仍不理想。

2.4熱風(fēng)爐

設(shè)計采用沸騰床型的熱風(fēng)爐。因原設(shè)計條件為烘干過磷酸鈣一尿素型的磁化肥,后期改為烘干NPK高濃度復(fù)混肥料,兩者的熱負(fù)荷相差太大,始終在低負(fù)荷下運行。盡管所選用的熱風(fēng)爐標(biāo)稱可在25%額定負(fù)荷下工作,但畢竟影響熱效率,易產(chǎn)生黑煙。較好的處理方法應(yīng)按這兩種肥料設(shè)置2臺不同規(guī)格的熱風(fēng)爐,以適應(yīng)不同需要。

2.5運輸機械

設(shè)計中斗式提升機、帶式輸送機的輸送能力都應(yīng)留有較大的富裕度,同時應(yīng)考慮低濃度磁化肥、高濃度NPK以及有機肥間的密度差異。在中小型裝置中常用規(guī)格的運輸機械其輸送能力一般能滿足要求,但在大型裝置中因密度差異而產(chǎn)生的波動直接影響生產(chǎn)能力,設(shè)計中不可忽視。

2.6篩分設(shè)備

從我們使用過的各種篩子看,振網(wǎng)篩有其獨到之處,對大型裝置最好設(shè)置2臺一用一備。單臺篩子的篩分能力因篩分介質(zhì)不同,隨物料含水量、溫度、網(wǎng)孔大小、篩網(wǎng)類型和角度不同差異大。篩分設(shè)備制造廠大都無復(fù)混肥方面的使用經(jīng)驗,故設(shè)計手冊、廠家產(chǎn)品樣本一般都不能提供可靠的數(shù)據(jù)供采用。我們根據(jù)多年經(jīng)驗,對300 kt/a復(fù)混肥裝置的篩分設(shè)備,將篩寬擴大至1.8 m,并調(diào)整篩面角度,取得了較好效果。實踐證明,只要措施得當(dāng),完全可達(dá)到較理想的使用要求。

2.7干燥尾氣處理

復(fù)混肥生產(chǎn)中,干燥尾氣處理的常用流程有兩種:一種是干濕結(jié)合流程,一級旋風(fēng)或一級沉降加一級濕法除塵(常用水膜除塵器);另一種是干法流程,旋風(fēng)除塵器加一級沉降室。因建設(shè)地的冬季氣溫低達(dá)- 20~30℃,又缺水,采用濕法除塵有明顯弊端。要解決這些弊端需采取措施,使流程復(fù)雜化。最后確定采用干法除塵。經(jīng)與廠家磋商,同意采取兩級干法除塵。因裝置規(guī)模大,處理氣量大,沉降室方案不予考慮。第一版設(shè)計中采用組式旋風(fēng)除塵器加過濾式除塵器(非布袋式),以期達(dá)到除塵效率>98%。施工中因工期、資金等問題,廠家擅自將二級除塵設(shè)備取消,使一級組式旋風(fēng)除塵器的運行效果不理想,實際運行情況偏離風(fēng)機特性曲線上設(shè)計確定的工作點甚遠(yuǎn),工作不正常。后來改進(jìn)為兩級組式旋風(fēng)除塵器,由我們承擔(dān)設(shè)計,風(fēng)機在原基礎(chǔ)上作相應(yīng)修改、調(diào)整。改進(jìn)后干燥尾氣處理系統(tǒng)的除塵效率令人比較滿意。據(jù)我們所知,全國復(fù)混肥企業(yè)尚無如此大的組式旋風(fēng)除塵器。復(fù)混肥干燥尾氣處理系統(tǒng)要求在較高除塵效率的前提下,對防堵、防結(jié)露要求較高,我們的經(jīng)驗是:組式旋風(fēng)除塵器中的旋風(fēng)個數(shù)不宜多,而宜少;直徑不宜太小,而應(yīng)適當(dāng)。當(dāng)然,最好是采用過濾式的,但因袋濾器中布袋的抗黏結(jié)性能欠佳而無法長期使用。本裝置設(shè)計時我們采用的方法是較為獨特的,若不是因工期、資金原因未上,確是一種新的嘗試,有望突破。

3、存在問題

1、回轉(zhuǎn)干燥機因其設(shè)備龐大,不僅整體運輸困難多,部件運輸也有難度,大齒輪可分片,滾圈運輸不方便,運輸費用也較高。此次運輸跨越7省約2 000 km,沿途碰到的困難也不少。

2、破碎機選型困難。目前單臺能達(dá)到抗堵、抗黏、易清理、彈性大、出料粒度細(xì)而穩(wěn)定的理想破碎機還不易選到,需專門設(shè)計、制造,并在型式上有待開發(fā)適合復(fù)混肥行業(yè)用的新型破碎機。