制粒是將粉料通過機械或化學的方法,將其聚合成型的過程飼料制成顆粒后有提高飼料的消化吸收轉化率,防止動物挑食,殺滅沙門氏菌,便于貯存和運輸等諸多優點。制粒工藝主要是通過

制粒機(也叫

顆粒機)這種關鍵設備實現的。常見的制粒機有螺旋擠壓式、平模式、環模式等結構形式,因環模制粒機制粒質量好,顆粒硬度高,所以適用性最廣月.最為普遍。本文重點對SZLH420普通畜禽料制粒機的環模進行分析和優化,富通新能源專業生產銷售

秸稈顆粒機、

木屑顆粒機等生物質顆粒燃料成型機械設備。

1、環模制粒機工作原理

1.1制粒原理

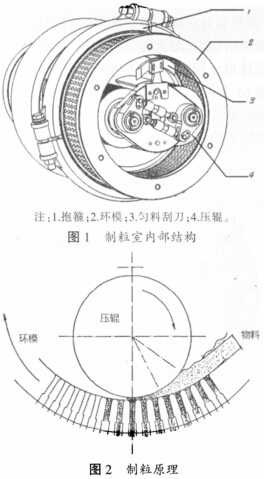

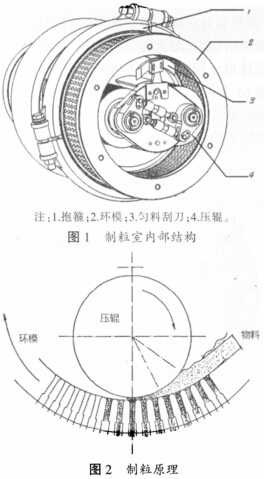

粉料進入制粒室,在高速旋轉的環模帶動下,粉料由于離心力的作用緊貼環模內壁并隨環模一起轉動從而被帶入到環模與壓輥之間的楔形區域,在受到環模和壓輥的擠壓后成型為顆粒并從環模的孔中擠出,在環模外部切刀的作用下被切成短小顆粒,從而完成制粒過程,如圖1和圖2所示。

1.2環模

環模是周身布滿圓孔的環類零件,其材質、尺寸參數、加工質量對顆粒質量和生產效率有著重要的影響。環模是易損件且在實際工作中受力情況復雜,新疆農業大學的鄧勇認為,環模失效的原因主要為磨損和疲勞斷裂,其中以磨損失效為主要形式。但經過大量實踐證明,多數環模在磨損失效之前就應力性破損,所以本文著重從環模工作受力方面進行研究。

2、環模有限元仿真分析

本研究對象為SZLH428普通畜禽料制粒機環模,其相關參數如表1所示。

表1 環模參數

|

項目 |

參數 |

|

環模材質 |

合金鋼 |

|

彈性模量 |

E=1.9e11 |

|

泊松比 |

0.3 |

|

屈服強度(Mpa) |

835 |

|

環模內徑(mm) |

428 |

|

有效寬度(mm) |

154 |

|

環模厚度(mm) |

60 |

|

開孔率(%) |

35 |

|

環模轉速(r/min) |

263 |

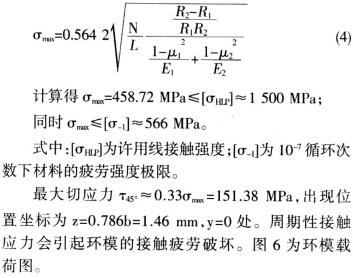

2.1建模

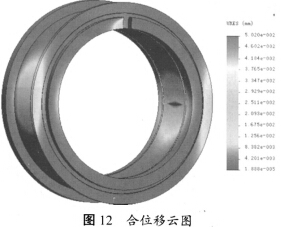

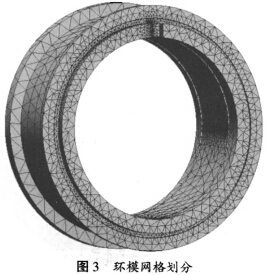

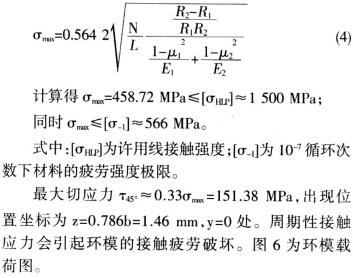

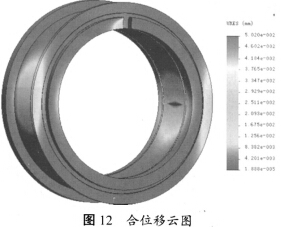

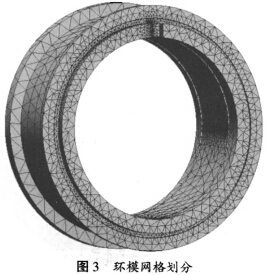

環模結構相對復雜,在建模時去掉部分螺紋孔、倒角、圓角等對分析結果影響不大的細節且忽略所有模孔帶來的影響。簡化后采用SIMULATION軟件進行三維實體單元網格劃分,并在局部細化網格。劃分節點總數61218個,單元總數37 408個,劃分最小單元1.71mm,最大單元20.1 mm,雅克比4,網格品質高。其網格模型如圖3所示。

2.2載荷分析

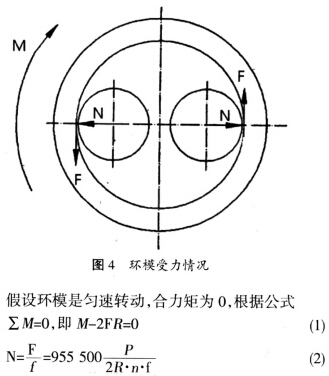

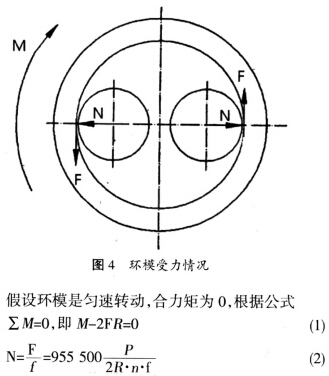

環模主要受電機的驅動力矩M,壓輥的擠壓力N以及物料的摩擦力F,如圖4所示。

假設環模是勻速轉動,合力矩為0,根據公式

式中:M→電機的驅動力矩(N.m);

P→主電機功率(kW);

f→粉料與環模的摩擦因子,取0.3;

n→環模轉速(r/min);

R→環模內半徑(mm)。

計算得N=193 771 N,F=58 131 N,M=26 740 N·m

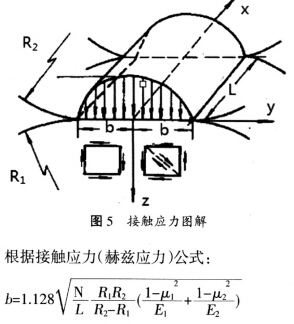

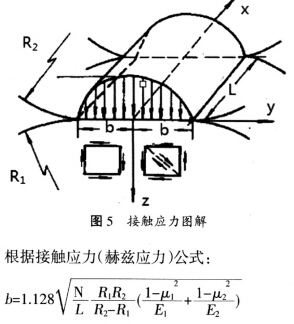

對于環模內表面的一點,在一個轉動周期內,除驅動力矩M是長期存在外,N與F只會出現兩次,是典型的周期性接觸應力問題,見圖5。

式中:b→接觸帶半寬(mm);

L→接觸線長,即環模寬度(mm):

R1→壓輥半徑( mm),取110;

R2→環模半徑(mm),取230;

u1、u2材料泊松比,此處都取0.3;

E1、E2→材料彈性模量,取EI=E2( N/m2)。

由此可計算出b=1.853 mm,2b=3,706 mm,即可確定擠壓力N的受力區域。

最大接觸應力

2.3結果及分析

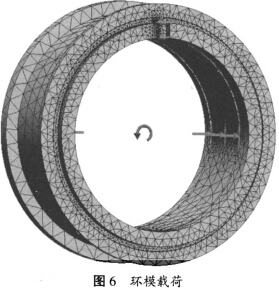

經過研究發現,環模非正常破裂主要有如下三種形式:

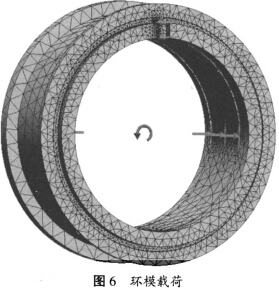

①傳動鍵槽根部開裂并伴有鍵槽頂部剝落現象,見圖7:

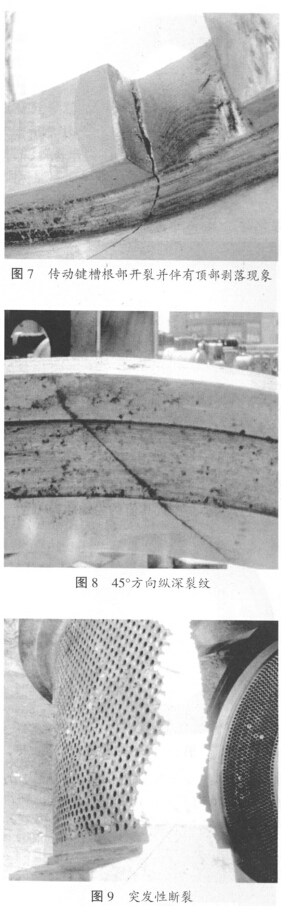

②環模法蘭面45°縱深裂紋,見圖8;

③突發性斷裂,見圖9。

主要原因分析如下:

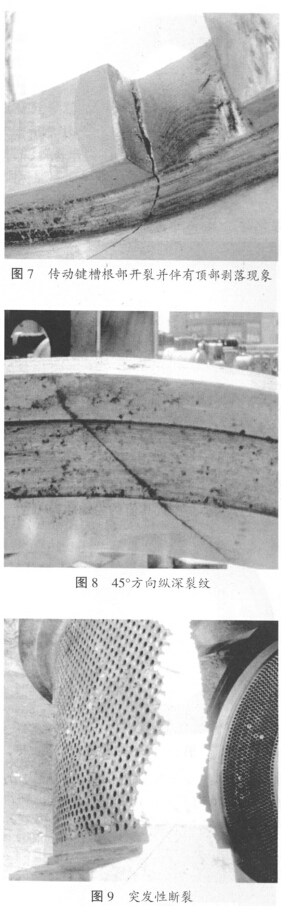

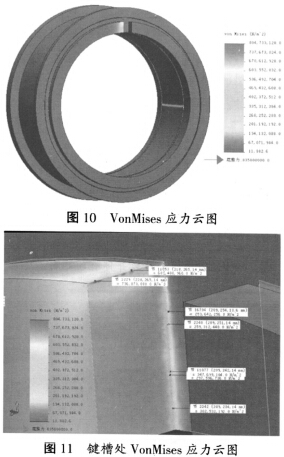

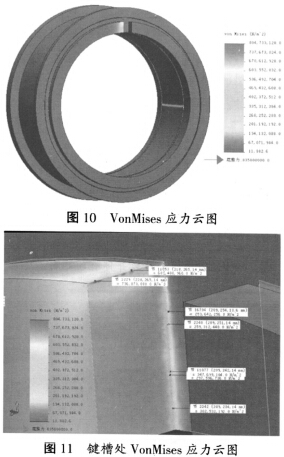

①環模主要靠鍵槽驅動,鍵槽根部存在嚴重的應力集中現象,見圖10和圖11。

鍵槽根部存在應力集中,平均應力約352 MPa,鍵槽頂部出現最大應力,其值約為804.7 MPa。

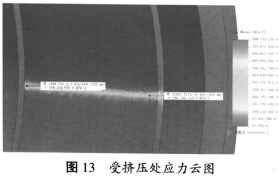

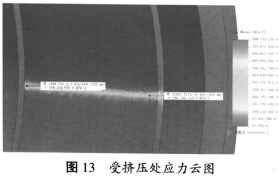

②圖13顯示了環模受擠壓部位的應力分布,擠壓處的平均應力約為348 MPa。

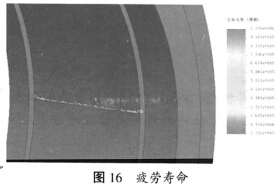

受擠壓部位的平均應力值小于材料的屈服強度(約835MPa),但卻接近材料的疲勞強度極限(循環下約566MPa),因此對此環模進行疲勞分析。

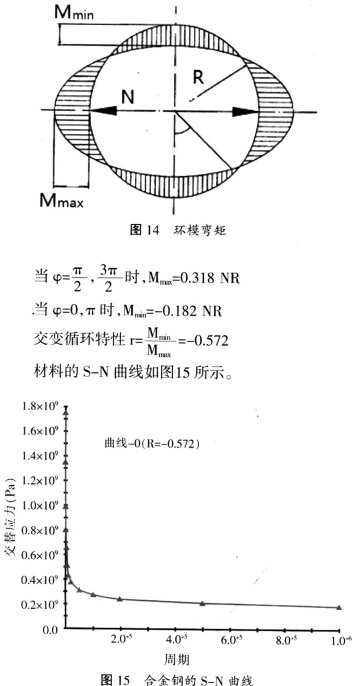

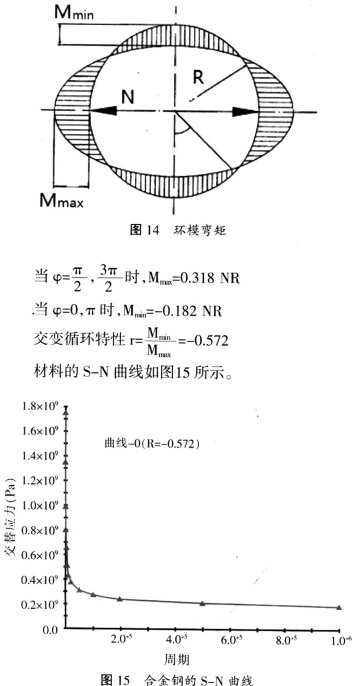

環模彎矩

M=NR(1/π-1/2(cosφ))

如圖14所示。

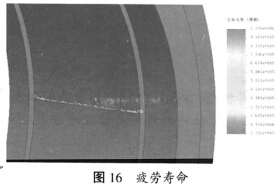

循環次數107次,加載比率-0.572。

在經歷最多2 231次循環后,環模受擠壓部位即出現疲勞破壞。

對于突發性的環模破裂,主要是由于制粒室內進入了金屬塊或石塊等雜物而造成的,在設備運行前注意清理雜物即可

3、優化方案

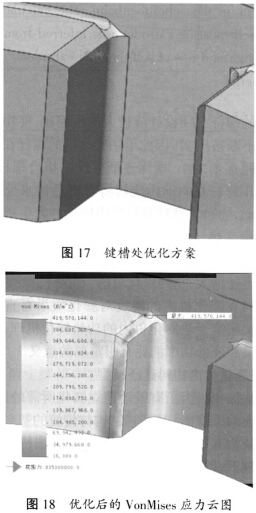

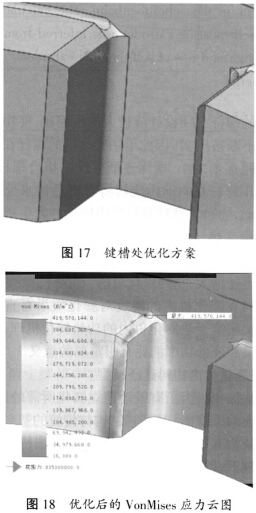

①鍵槽根部倒圓角R3,鍵槽頂部倒角C3,如圖17所示。

優化后,鍵槽部位最大應力值儀為419.6 MPa,為原最大應力的52.1%,根部平均應力為280MPa.儀為原來的79.5%。

②改善熱處理工藝,嚴格控制熱處理工藝質量,精確把握滲碳碳勢、淬回火溫度和時間,控制合金鋼表面硬度不超過62HRC(有理論認為,對于合金鋼,接觸疲勞壽命在一定范圍內隨硬度的增加而增加,但在62HRC處出現拐點)。

③改善環模加工質量,特別是鍵槽處和內表面的粗糙度要盡可能低,建議在模孔終擴后加一道精修內面的工序,

④優化顆粒壓制生產工藝,重視粉料配方中油脂的添加和作用,油脂可在兩接觸體之間形成流體動壓油膜,能顯著增加疲勞壽命,但要注意油脂的腐蝕性,否則可能反而會降低其疲勞壽命。

4、小結

環模作為制粒機上昂貴的易損件,其材質成分、熱處理工藝、結構參數、加工質量對制粒機效能的發揮有著關鍵的影響,如何降低環模非正常破損率,延長其使用壽命,一直是一個困擾企業的難題。實踐證明,一個普通畜禽料制粒機環模的使用壽命菪延長100h,即可為一個小型飼料加工企業帶來數十萬的經濟效益:通過對環模的研究以得到如下結論。

①應力,集中和接觸疲勞破壞是環模破損的主要原因所在,利用有限元分析技術優化結構參數,改善熱處理及加工工藝以有效減少環模破損率,延長環模使用壽命。

②優化粉料配方也可以提高環模的使用壽命。

③本研究中忽略了模孔帶來的影響,實際上模孔的尺寸、分布情況、總數對環模強度亦有影響,且可以推斷是負面影響。鑒于研究模孔對于環模強度的影響時運算量過于龐大(約4500個模孔),計算機配置要求過高,所以相關討論會在日后的研究中逐漸完善。

⑤環模磨損模型的建立及分析亦是后續研究的內容之一

(轉載請注明:富通新能源顆粒機

www.jiankongpf.cn)

式中:b→接觸帶半寬(mm);

式中:b→接觸帶半寬(mm);