900/100旋回破碎機是白云鐵礦破碎車間的主體設備之一,擔負著原礦二次破碎的任務,是產品粒度的終端控制器。當該設備大中修完成投產后,產量達到100萬t左右時就應經常對破碎機排放口進行測量,發現排放口超過要求時需及時調整,否則將發生產品粒度超標,產生質量事故。

1、排放口調整原工藝

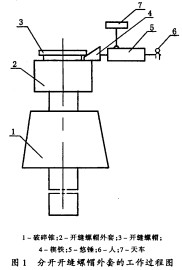

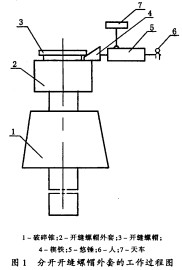

900/100旋回破碎機排放口調整原工藝是采用熱脹冷縮原理進行的。調整排放口時,先點火加熱開縫螺帽外套,由于開縫螺帽與螺帽外套受熱情況先后不同,熱脹程度也不相同。加熱一段時間后,將楔鐵放入螺帽外套與開縫螺幅的間隙(見圖1),天車吊起悠錘后,人工拉動悠錘撞擊楔鐵,使螺帽外套與開縫螺帽脫開,然后人工轉動開縫螺帽,實現破碎機排放口的調整。該工藝落后,存在以下缺陷:

(1)工人勞動強度大。每次需10多人共同作業;

(2)作業過程中易發生悠錘擺動、熱油飛濺等傷人事故;

(3)使用枕木、機油做燃料;橫梁裝置內潤滑油脂變質,每次調整后需重新添加;材料浪費嚴重;

(4)火熱、火燒時間難以掌握,一次性成功率較低;

(5)占用生產時間長,不適應當前高產量的要求。

2、排放口調整改進工藝

2.1設計原則

針對原調整工藝存在的問題,經過認真分析及詳細計算,決定采用3臺30 t超薄油壓機。即在開縫螺帽與螺帽外套的間隙內放置小型油壓機裝置,利用油壓機工作時產生的力使螺帽外套與開縫螺帽脫開。為此,一方面要求油壓機必須具有足夠壓力,能夠克服開縫螺帽與螺帽外套之間的預緊力,并能重復使用;另一方面由于開縫螺帽與螺帽外套之間的間隙不大(裝配后間隙為30 mm,運轉一段時間后間隙20 mm左右),油壓機外形尺寸不能太大,應符合開縫螺帽與螺帽外套之間的空間。

2.2開縫螺帽與螺帽外套預緊力的確定

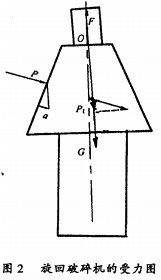

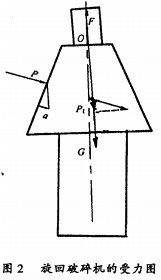

900/100旋回破碎機工作狀態受力分析見圖2。

從圖中可知開縫螺帽預緊力F主要由兩部分組成:一個是重力G,另一個是破碎力P,在豎直方向分力為P1。

(1)重力:G=48.734 t(包括破碎錐體、錐體護板、填充物鋅合金、主軸、防護裝置、背帽和開縫螺帽)。

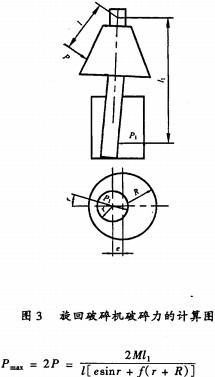

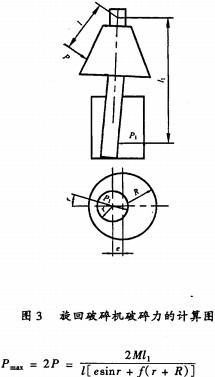

(2)破碎力的計算見圖3。在破碎過程中,破碎力的大小由于受礦石的物理機械、塊度、破碎方法以及礦石在破碎機內的分布狀況等因素的影響,因此很難用理論公式計算,由于旋回破碎機的偏心距較小,偏心套的轉速也較低,故不能造成很大的功能儲備,因而電動機的功率大部分都消耗在礦石上。目前,對于旋回破碎機通常是根據電動機的功率來計算最大破碎力P的。

3、主要部件尺寸的確定

當油壓機工作時,預住開縫螺帽、螺帽外套,隨著油壓機柱塞伸出將開縫螺帽與螺帽外套分離。

3.1 螺幅外套加工

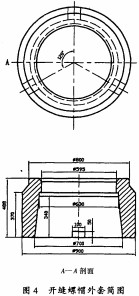

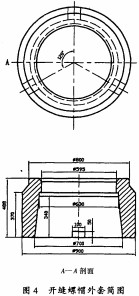

螺帽外套加工成如圖4所示的形狀(在螺帽外套上表面,沿圓周均布刨出三個寬100 mm,深50 mm的槽),并在安裝液壓機的部位安裝防護裝置。

3.2利用油壓機工作過程

液壓油壓機工作時,人工操作三臺手動泵,使油壓機活塞各項起一定高度,頂住開縫螺帽外沿,借助油壓機產生縱向力,使開縫螺帽與螺帽外套脫開,從而快速、安全、方便地完成900/100破碎機排放口的調整。

4、經濟效益分析

900/100破碎機排放口調整新工藝的實施,從根本上改變了破碎機調整排放口四十多年來的落后工藝,即減輕了工人作業強度、減少了材料的消耗,又為車間的各項工作帶來了積極的促進作用。

4.1直接效益

沿用舊工藝時,每調整一次排放口,需枕木5根、油料約50 kg。根據近幾年的統計,每年點火加熱分解至少十余次,消耗費用約(110元/根×5)+4.105元/kg×50 kg)×10=7 552.5元。每次工作完成后,懸掛裝置內要重新添加潤滑油脂,每年消耗油脂費用約7 200元,加之其它物品的消耗,全年累計消耗材備件費用約1.5萬元,采用新工藝后,避免了點火加熱這一工藝過程,每年可節約1.5萬元。

4.2間接效益

(1) 900/100破碎機使用新工藝調整排放口后,每次至少提前2~3h完成,占用生產時間縮短,全年可多生產出2萬多噸礦石,創效益0.95元/t×2萬t=1.9萬元。

(2)使用新工藝調整排放口,不必再點火、加熱、人工撞擊,工人勞動強度降低,減少了危險因素對作業人員的侵害。

(3)使用新工藝后,勞動生產率大幅度提高。此項工作過去由10多人完成,現僅需6人即可完成。

5、結束語

900/100破碎機調整排放口新工藝的實驗成功,使我們有可能將此工藝推廣到l 500/300旋回破碎機上。目前,我們除對新工藝進行完善外,正進行技術論證推廣新工藝。這無疑將產生更加可觀的經濟效益。

三門峽富通新能源銷售顆粒機、破碎機、秸稈壓塊機等機械設備。