水循環冷卻裝置。目前市場上應用的分體模塊式環模成型顆粒機在加工較高水分的生物質原料時,由于壓輥轉速設計得較大,壓輥和環模與原料之間產生的摩擦溫度較高,使得高溫狀態下成型后的燃料產品出現大量開裂現象。為解決這一問題,有的企業采用了水循環冷卻方式。在分體模塊環模上、下兩側,設計了水循環冷卻裝置,使生物質原料擠壓成型時降溫,保證了成型顆粒燃料的質量,實現了連續生產,見圖6.9。這是設計不合理引起的,有悖于生物質成型顆粒機理,企業生產單位應盡量避免使用。

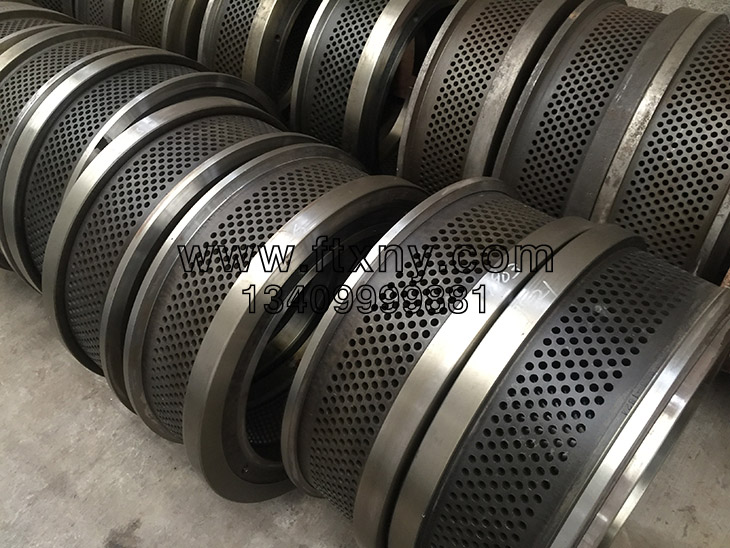

水循環冷卻裝置。目前市場上應用的分體模塊式環模成型顆粒機在加工較高水分的生物質原料時,由于壓輥轉速設計得較大,壓輥和環模與原料之間產生的摩擦溫度較高,使得高溫狀態下成型后的燃料產品出現大量開裂現象。為解決這一問題,有的企業采用了水循環冷卻方式。在分體模塊環模上、下兩側,設計了水循環冷卻裝置,使生物質原料擠壓成型時降溫,保證了成型顆粒燃料的質量,實現了連續生產,見圖6.9。這是設計不合理引起的,有悖于生物質成型顆粒機理,企業生產單位應盡量避免使用。雙層組合環模結構(耿福生和耿振華,目前使用的整體式環模大都采用定直徑模孔,環模磨損后需整體更換,維修成本比較高。因孔徑較小,數量太多,模孔間壁厚又太薄,模孔很難采用套筒結構。為降低維修成本,可采用過盈配合方式的雙層組合環模,見圖6. 10。雙層組合環模由內層環模和外層環套組成。外層環套為圓環套筒結構,內層環模通過過盈配合置于外層環套內,外層環套上設有與內層環模一一對應的模孔。內層環模可采用淬火性能較好的不銹鋼材料,外層環套可選用非淬火的材料。其優點是:增強了環模的抗疲勞強度,避免斷裂報廢現象,內層環模磨損后可單獨更換,外層環套可長時間使用,延長了外層環套的使用壽命,降低了維修成本。這種結構因加工要求較高,市場應用較少。

(轉載請注明:富通新能源顆粒機www.jiankongpf.cn)