某廠2臺熟料B600傾斜鏈斗式輸送機是用來提升由原回轉篦式冷卻機(Bl.6×21. 465m)出來的熟料至聯合儲庫,因為篦冷機后面沒有熟料破碎機,所以經常有大塊進入輸送機內。該輸送機一直存在鏈斗易脫軌、下部軸承易損壞的問題,起初認為主要是大塊多、紅料多造成的。1994年10月對1號立波爾窯系統進行了技術改造后,安裝了LBT24135推動篦式冷卻機及熟料破碎機,但輸送機的故障依舊,嚴重影響了回轉窯的運轉率。經認真分析后認為引起事故的主要原因是輸送機下部結構不合理所致,1997年12月我們對2臺熟料鏈斗輸送機進行了改造,效果較好。

1、改進前下部結構存在的問題

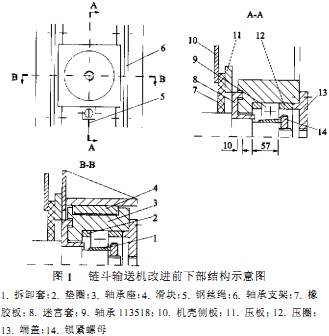

改進前的下部密封、張緊裝置的結構見圖1。

軸承座的密封是通過活套在尾軸上的迷宮套與軸承座的迷宮槽形成迷宮式密封。由于輸送的是溫度較高的熟料,使用一段時間后,下部機殼變形,兩側軸承支架的中心距拉大,使得軸承不能按要求裝到設計位置,但又不可能在生產中更換機殼以調整軸承支架間的中心距。這樣,造成迷宮套與軸承座分離形不成迷宮,失去了密封效果,軸承進灰損壞。底部機殼的密封是通過緊固在軸承支架上的壓板頂住橡膠板,直接摩擦形成接觸式密封,防止熟料從下部輪組自由調整孔漏出,但橡膠板的耐溫程度有限,不多久就燒壞變形,再加上機殼側板嚴重變形,幾乎起不到密封效果。工人為了少漏料,往往用鋼板將下部輪組上下自由調整的長條形滑行孔封焊死。這樣一來,由重錘通過鋼絲繩拉住軸承座來調整輸送鏈斗松緊的軸承座在滑塊上的滑行空間受到嚴重限制,致使尾軸與封焊的鋼板對磨。在實際使用中,每次檢修均要檢查并補焊尾軸。并且滑塊與軸承座的四方槽是面接觸,左右易別死調整不靈。加上調整的長條孔被封焊死,根本沒有自由調整的空間,經常導致鏈斗脫軌,每年因鏈斗脫軌停窯搶修的次數不少于15次,嚴重困擾著正常的的生產管理。

2、改進措施

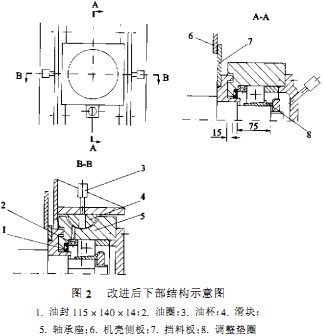

針對上述問題,我們作了以下改進,見圖2。

1)將機殼側板的鋼板厚度由12mm增加至16mm,為了改進密封裝置,還將機殼側板之間的距離從1170mm增至1248mm。

2)去除壓板和橡膠板,增設a=16的擋料板,迷宮套材質由灰鑄鐵改為鑄鋼,迷宮深度由lOmm增加至15mm,擋料板和迷宮套焊接在一起,活套在尾軸上,緊貼機殼側板形成接觸式密封。

3)將軸承座與滑塊接觸的四方槽改為半徑36mm的圓弧形槽,軸承座材質為區別于迷宮套,由鑄鋼改為灰鑄鐵,并增加排油孔使軸承座內多余的油脂從此孔排至滑道,起潤滑作用,減少滑行阻力。

4)將原四方形滑道(800×100×25)改為半圓形滑道(800×中60×35),使軸承座與滑塊的面接觸變為線接觸,減少了接觸面,提高了調整的靈活性。在滑塊上增設加油孔,端蓋裝上油杯,加油至滑塊,減少滑行阻力。

5)在迷宮套上加裝PG115×140×14的骨架油封,增強了密封效果,防止軸承進灰。

6)將墊圈改為油圈,使軸承座內多余的潤滑油脂從油圈孔和排油孔排至滑軌上,減少滑行阻力,調整靈活。

7)將尾軸的軸徑長度由57mm加長至75mm,增加1個20mm厚的調整墊圈,厚度還可根據實際安裝情況而改變,以補償尾軸增加的長度。改變了因機殼、鋼架受熱、擠壓等變形往外拱造成拆卸套裝不到原設計位置,而使M80 x2的鎖緊螺母壓不到拆卸套的現象,這樣,有了可調整余地,延長了機殼、鋼架的更換周期。

8)由于尾軸軸徑長度加長,遂將原平面端蓋改為內凹面的端蓋,并將原中間加油孔改在外側圓周上,使加油阻力減少,方便設備維護。

3、改進后效果

改進后,機殼、軸承的密封效果明顯改善,漏料明顯減少,只有少量的粉料冒出,軸承的使用壽命由原來的幾個月延長至3~4年。軸承座調整靈活,在現場可觀察到上下微微的自由滑動,因下部鏈輪組調整不靈的鏈斗脫軌事故的次數大大減少。

三門峽富通新能源銷售破碎機、皮帶輸送機、顆粒機、秸稈壓塊機等機械設備。