0、引言

我國農作物秸稈資源豐富,年產量約為7億t。農作物秸稈是一種粗飼料,其經壓縮成塊狀后不但便于貯運和采食,還可以制成全價飼料和燃能很高的生物質燃料等,使其變廢為寶。目前,隨著我國畜牧業的發展,粗飼料壓塊加工技術也得到了飛速發展。

秸稈壓塊機作為該生產技術的核心機械,應用十分廣泛。但許多壓塊機在技術上還不盡成熟,普遍存在生產率低、功耗大以及可靠性差等主要問題。秸稈等農業纖維物料的壓塊生產過程主要是通過偏心壓輥的擠壓連續不斷地將物料推向壓模孔內壓縮成型并將其推出孔外的過程。在整個壓塊過程中,物料在模孔內不同位置的受力、變形和變形恢復等均是變化的。在此,本文以環模式壓塊機模孔的結構參數為依據,自行設計了試驗裝置,在WDW -10E型微機控制電子式萬能試驗機上進行壓縮試驗,并利用電測技術對壓塊過程中秸稈在模孔內不同位置的受力、變形量和變形恢復量等參數進行了測試研究,獲得了相應的變化規律,目的是為降低功耗、提高產品質量和優化秸稈壓塊機壓縮裝置的結構等提供理論依據。

1、試驗方案

1.1.試驗裝置的設計

環模式壓塊機模孔的結構按形式可分為固定模孔式(整體式)和分塊模孔式(組合式)兩種。整體式的孔型多為圓孔,由組合機床加工而成;組合式多為楔形三角模塊鑲嵌組合而成。依照環模式壓塊機模孔的結構與參數,本試驗設計的模孔結構為分塊模孔式,由兩個半模塊組成截面尺寸為32mmx32mm的方形孔。模孔的長徑比為模孔深度與模孔直徑之比。模孔的長徑比關系到成品的質量,長徑比越大,成品密度越大,表面硬度相應提高,但功耗也相應增大,反之情況則相反。一般模孔的長徑比取值范圍在1.5~11.3之間,但對于秸稈和稻草等粗纖維物料,為保證其順利出料及成型率,通常取1.5~3.0為宜。本試驗設計選取模孔的長徑比為3.0,計算得到模孔深度為135 mm。若模孔太深,則會使產量顯著降低,物料的摩擦阻力增大,能耗增加。

對于壓塊過程中側壁壓縮力的測量而言,用電阻應變式力傳感器即可滿足要求。電阻應變式力傳感器主要由彈性元件和電阻應變片組成。根據所測物理量的性質和大小來設計彈性元件,本試驗設計的CL-DZYB-5型電阻應變片式拉壓力傳感器實心圓柱式彈性元件的直徑為6mm,有效長度為40mm。考慮到彈性元件的結構、材料、受力狀態及測量精度等因素,將兩個箔式應變花組成全橋,按上下垂直方式粘貼予彈性元件上。為了測量壓塊過程中秸稈在模孔內不同位置的側壁壓縮力,獲得其與模孔深度的關系,根據農業物料壓縮過程基本規律的已有研究結果。本試驗在模孔深度方向上選取3個不同的壓縮平面。其中,每兩個傳感器位于同一平面,各平面距模孔入口的距離分別為35,70,105 mm,依次稱為第1、第2和第3個平面。

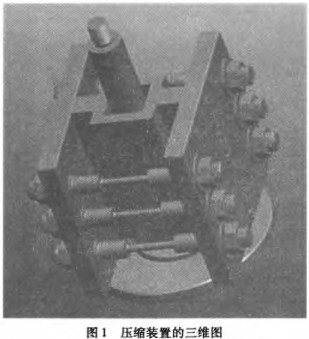

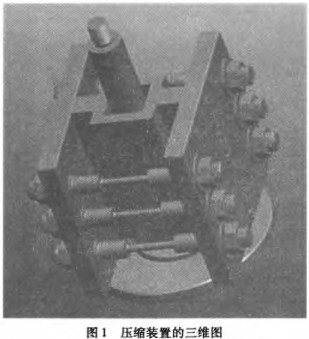

考慮到壓塊過程中秸稈受力的均衡性、試驗裝置的穩定性以及測試系統的精度等要求,本試驗設計的專用試驗裝置結構均對稱,如圖1所示。該試驗裝置由活塞、活塞桿、活塞室、墊塊、擋板、傳感器及活塞底座等組成。為了保證壓塊過程中活塞室內的空氣順利排出,在活塞上加工4個位置對稱的通孔,并將其與模孔內壁之間留有2mm間隙。其中,兩個半模塊由兩個厚20mm的墊塊、兩個厚16 mm的擋板和6個CI-DZYB-5型電阻應變片式拉壓力傳感器固定。

1.2試驗對象與設備

根據秸稈壓塊成型的適宜濕度,以含水率為20%左右、揉碎后長度為30mm左右的玉米秸稈為研究對象。采用的試驗設備有WDW-IOE型微機控制電子式萬能試驗機、XL-2102C型動態電阻應變儀,NS-WY03型位移傳感器以及NI-USB -6251型數據采集卡等。

1.3試驗方法

試驗前,首先稱出多份試樣,將其裝入小塑料袋中以備用;對各傳感器進行標定,并在Labview軟件中編寫數據采集程序;再將各個CL-DZYB-5型電阻應變片式拉壓力傳感器分別與XL-2102C型動態電阻應變儀連接,XL-2102C型動態電阻應變儀、N5 - WY03型位移傳感器與NI-USB-6251型數據采集卡連接;最后,調試測試系統以保證各個傳感器與組件之間的接線準確無誤,動態電阻應變儀預調O,數據采集卡的工作狀態正常。啟動萬能試驗機并預熱20min.在測試軟件中進行相應的試驗設置。

試驗時,將試樣自由雜亂堆放且均勻填滿壓縮裝置。根據秸稈壓塊生產的要求。191和WDW -10E型微機控制電子式萬能試驗機所能提供的速度范圍,本試驗在喂人量為16g/次和壓縮速度為180mm/min的試驗條件下,測得壓塊過程中秸稈在模孔內不同位置的軸向受力、側壁受力、變形和變形恢復的變化規律。

根據所選測試方案,由WDW-10E型微機控制電子式萬能試驗機的計算機軟件測試系統測得軸向壓縮力隨壓縮量的變化曲線,并另存為Excel文件以進一步分析;由自行設計的CL-DZYB -5型電阻應變片式拉壓力傳感器測得電壓值隨壓縮量的變化曲線,將電壓值轉換成側壁壓縮力值,進而得到側壁壓縮力隨壓縮量的變化曲線及其在3個不同壓縮平面上的分布情況。當每次喂入的秸稈被壓縮成型時,將“L”形裝置與萬能試驗機上的小變形引伸計連接,測取其在模孔內的變形情況。當模孔內充滿成型的塊狀秸稈后,利用NS-WY03型位移傳感器測量各個塊狀秸稈從模孔內出來時對應的活塞行程量及其在出模過程中的變形情況。在整個試驗過程中,數據采集卡與萬能試驗機測試軟件系統同時采集數據。利用Matlab,Originlab和sPss軟件對數據進行處理與分析。

2、試驗結果與分析

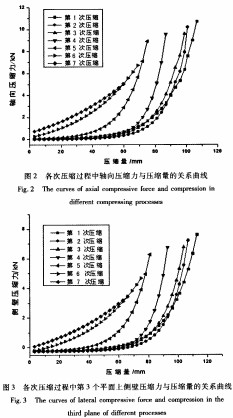

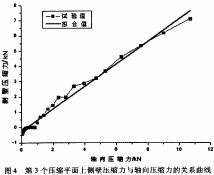

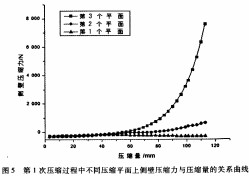

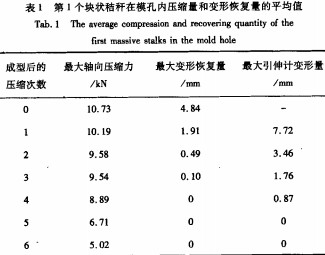

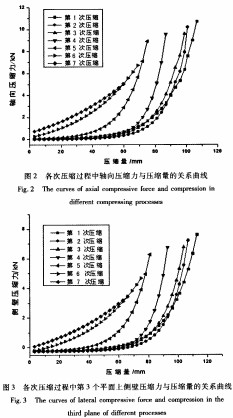

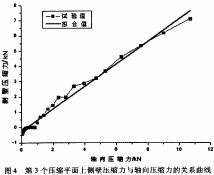

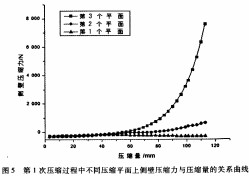

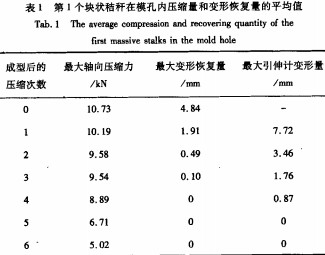

各次壓縮過程中,軸向壓縮力與壓縮量的關系曲線如圖2所示,第3個壓縮平面上側壁壓縮力與壓縮量的關系曲線如圖3所示,第3個壓縮平面上軸向壓縮力與側壁壓縮力的關系曲線如圖4所示。第1次喂人的秸稈被壓縮成塊狀的過程中,3個不同壓縮平面上側壁壓縮力與壓縮量的關系曲線如圖5所示。表l為第1個塊狀秸稈在模孔內的變形情況。

由圖2可知,在壓塊過程的初始階段主要是減小秸稈之間的空隙,壓縮量對秸稈軸向壓縮力的影響較小,其隨壓縮雖的增加而緩慢增大。隨著壓塊過程的進行,軸向壓縮力受壓縮量的影響逐漸增大,其隨壓縮量的增加而迅速增大。其原因在于:當秸稈之間的空隙很小時,隨著壓縮密度的增加,摩擦力也不斷增大;當秸稈被壓成型后,其彈性變形也不斷增大。此時,較小的壓縮量就能使壓縮密度增加很大,軸向壓縮力也迅速增大。通過回歸分析得到各次壓縮過程中軸向壓縮力與壓縮量之間的規律,即

P= Ae

RL

式中P-壓縮過程中秸稈所受的軸向壓縮力(kN);

L一活塞的壓縮行程量( mm);

A,B--擬合系數。

由圖3可知,各次壓縮過程中,在第3個壓縮平面上側壁壓縮力隨壓縮量的變化趨勢與圖2的基本一致。通過回歸分析得到側壁壓縮力與壓縮量之間的規律,即

F=C+ De-(L-H)/k

式中 F-壓縮過程中秸稈所受的側壁壓縮力(kN);

L-活塞的壓縮行程量( mm);

C,D,H,K一擬合系數。

由圖4可知,在同一個壓縮平面上側壁壓縮力與軸向壓縮力之間呈現線性關系,兩者的函數關系式為

F=0. 733P -0.250 (R

2=0. 989 9)

式中P-壓縮過程中秸稈所受的軸向壓縮力(kN);

F-壓縮過程中秸稈所受的側壁壓縮力(kN)。

一般情況下,摩擦系數僅與摩擦表面的物理特性有關。但在實際壓塊生產過程中,秸稈在模孔內的高壓摩擦及其本身的變形所消耗的能量都以熱能的形式釋放,使模孔和飼料產生高溫,導致模孔的磨損加快。而在摩擦過程中的發熱與磨損等原因引起的材料表面形貌變化會導致摩擦系數的不穩定性。由于本試驗過程中秸稈在模孔內受壓成型所產生的溫度及模孔的磨損可忽略不計,故假定摩擦系數一定,在摩擦系數不變的條件下,側壁壓縮力相當于秸稈對模孔內壁的正壓力,則秸稈與模孔內壁的摩擦力隨壓縮量的變化趨勢與側壁壓縮力的相同。由于散體物料在模壓成型過程中絕大部分的模壓作用力消耗于克服壓模內壁和散體物料表面間的摩擦,而不是用于模壓散體物料成型,因此在確保成型密度的前提下,降低側壁壓縮力對于提高散體物料的模壓質量具有顯著的效果。

由圖5可以看出在3個不同平面上側壁壓縮力隨壓縮量的變化情況。整個壓塊過程中,在第1個平面上,側壁壓縮力基本沒什么變化。在第2個平面上,剛開始隨著壓縮量的不斷增加,側壁壓縮力表現出緩慢的變化趨勢,當壓縮量為75mm左右時,其增大較為明顯。在第3個平面上,當壓縮量小于60mm時,側壁壓縮力隨壓縮量的增加變化較為平緩;當壓縮量大于60mm時,側壁壓縮力隨著壓縮量的增加迅速增大,最大值可達到8kN左右。由此可知各次壓縮過程中摩擦力在模孔內不同壓縮平面上的變化情況以及當模孔內充滿成型的塊狀秸稈后摩擦力在模孔深度方向上的分布情況。這為模孔深度的設計以及將塊狀秸稈全部推出模孔外時需要提供的克服摩擦力的最小壓縮力提供了理論參考。

由表1的試驗結果可以看出,為了保證秸稈成型效果,各次壓縮過程中的最大軸向壓縮力值均大于5kN。秸稈在被壓縮成型后的前幾次壓縮過程中,壓縮量及活塞返程后被壓縮秸稈的變形恢復量均較大;當壓縮3~4次后,其壓縮量和變形恢復量幾乎為0。由此可見,當模孔內秸稈的壓縮量和變形恢復量很小時,以后的各次壓縮對其壓縮密度的影響均很小,相反會因克服秸稈與模孔內壁之間的摩擦力而增加功耗,同時還會降低壓塊機的生產率。

3、結論

1)各次壓縮過程中,軸向壓縮力與壓縮量之間呈指數關系變化。為了保證秸稈的成型效果,提供的軸向壓縮力應大于5kN。

2)在同一平面上,徑向壓縮力與壓縮量之間也呈現指數關系,且其與軸向壓縮力之間呈現線性關系。

3)根據不同壓縮平面上側壁壓縮力與軸向壓縮力、壓縮量的關系,可得摩擦力在模孔內不同壓縮平面上的變化情況以及當模孔內充滿成型的塊狀秸稈后摩擦力在模孔深度方向上的分布情況。

4)各塊狀秸稈經過多次壓縮后其變形量和變形恢復量幾乎為0,其壓縮密度基本沒什么變化。功率消耗主要用來克服壓塊過程中秸稈在模孔內的高壓摩擦,而不是其本身的變形所消耗的能量。

環模式壓塊機模孔的結構按形式可分為固定模孔式(整體式)和分塊模孔式(組合式)兩種。整體式的孔型多為圓孔,由組合機床加工而成;組合式多為楔形三角模塊鑲嵌組合而成。依照環模式壓塊機模孔的結構與參數,本試驗設計的模孔結構為分塊模孔式,由兩個半模塊組成截面尺寸為32mmx32mm的方形孔。模孔的長徑比為模孔深度與模孔直徑之比。模孔的長徑比關系到成品的質量,長徑比越大,成品密度越大,表面硬度相應提高,但功耗也相應增大,反之情況則相反。一般模孔的長徑比取值范圍在1.5~11.3之間,但對于秸稈和稻草等粗纖維物料,為保證其順利出料及成型率,通常取1.5~3.0為宜。本試驗設計選取模孔的長徑比為3.0,計算得到模孔深度為135 mm。若模孔太深,則會使產量顯著降低,物料的摩擦阻力增大,能耗增加。

環模式壓塊機模孔的結構按形式可分為固定模孔式(整體式)和分塊模孔式(組合式)兩種。整體式的孔型多為圓孔,由組合機床加工而成;組合式多為楔形三角模塊鑲嵌組合而成。依照環模式壓塊機模孔的結構與參數,本試驗設計的模孔結構為分塊模孔式,由兩個半模塊組成截面尺寸為32mmx32mm的方形孔。模孔的長徑比為模孔深度與模孔直徑之比。模孔的長徑比關系到成品的質量,長徑比越大,成品密度越大,表面硬度相應提高,但功耗也相應增大,反之情況則相反。一般模孔的長徑比取值范圍在1.5~11.3之間,但對于秸稈和稻草等粗纖維物料,為保證其順利出料及成型率,通常取1.5~3.0為宜。本試驗設計選取模孔的長徑比為3.0,計算得到模孔深度為135 mm。若模孔太深,則會使產量顯著降低,物料的摩擦阻力增大,能耗增加。