環模

顆粒機機理的研究對提高環模顆粒機性能起著至關重要的作用,但是目前國內針對環模顆粒機機理的研究很少,基本屬于空白狀態。本章將通過物料受力分析、環模孔受力分析等建立制粒過程基本理論,為顆粒機性能優化奠定理論基礎。

一、環模顆粒機主要結構

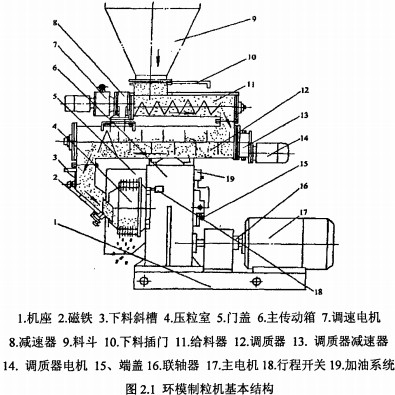

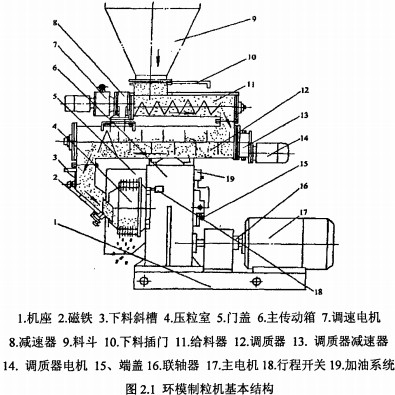

環模顆粒機主要由喂料器、調質器、顆粒制造器、調節機構及潤滑系統組成,(如圖2.1所示)。

喂料器由電磁調速電機、減速器、聯軸器、絞龍軸及絞龍殼體等組成。調速電機是由變頻電機和減速器組成,它與變頻器配合使用,通過變頻器控制調速電機,可改變其輸出轉速。喂料絞龍由絞龍殼體、絞龍軸和帶座軸承等組成,由可調速電機通過聯軸器帶動絞龍軸。

調質器由電機、傳動機構、調質轉子和殼體、加蒸汽口等部分組成。其功能是注入蒸汽,將配合粉狀物料調質到一定的溫度和濕度后送入制粒室制粒。調質器殼體由不銹鋼制成。

顆粒制粒室主要由主電機、傳動機構、轉子、環模、壓輥、刮刀、切刀組件及機身和門等組成。經過調質器調質的粉狀物料,由旋轉喂料錐和前板上兩個偏轉刮刀將物料均勻地送入兩個壓輥與環模組成的壓制區,通過環模和壓輥兩個相對旋轉件對粉狀物料逐漸擠壓而擠入環模孔中成形,并不斷向外端擠出,并由切刀把成形顆粒切成所需的長度,最后成形顆粒從出料口排出。

環模顆粒機中,環模和壓輥是最重要的工作部件和磨損部件,其性能和質量好壞將直接影響顆粒機的生產效率和產品質量。環模是一種多孔環形易損件,薄壁、環模孔緊密分布、制造和裝配尺寸精度要求高。環模的結構參數對制粒過程的影響很大,一個性能良好的環模設計時應考慮到環模的選材、直徑、壓縮比、環模孔形狀、開孔率、環模厚度、有效長度、模孔的排布方式等因素。同時,環模的轉速對制粒產量、顆粒成形率也有較大的影響,最佳環模線速度可以提高環模顆粒機生產效率,還能提高制粒質量和降低制粒能耗。壓輥由于和環模的線速度基本相等,且壓輥的直徑僅為環模內徑的0.4-0.47,因此壓輥磨損率是環模的2.5倍左右。所以,壓輥一般用高碳合金鋼或用與壓模同樣的材料制造。為了增強制粒過程中物料的攫取能力,壓輥表面常采用增加摩擦力和耐磨的措施,通常在輥面沿軸向拉絲或開凹坑,且槽溝不出兩端,以免端部跑料。國外生產的壓輥也有輥面堆焊碳化鎢,這樣既增加了摩擦面,又增加了耐磨性。環模和壓輥最好同時更換,如果環模和壓輥僅換其一,將加速模輥的磨損。為了減少昂貴的環模耗用量,常舍輥保模,延長壓模使用壽命。

二、制粒過程分析

在飼料工業中,將粉狀飼料原料或粉狀飼料經過水、熱調質并通過機械壓縮且強制通過環模孔而聚合成形的過程,稱之為制粒。研究環模顆粒機的顆粒機理即研究顆粒成形的過程。

三、顆粒機工作原理

模輥在工作過程中,環模在電機主動力的驅動下以一定的轉速順時針旋轉;隨著調質好的物料進入制粒室,物料開始被攝入工作區,壓輥借助工作區內摩擦力的作用也開始順時針旋轉。隨著模輥的旋轉,攝入的物料向前移動加快,擠壓力和物料的密度逐漸增加。當擠壓力增大到足以克服模孔內物料與內壁的摩擦力時,具有一定密度和粘結力的物料就被擠壓進環模孔內。由于模輥的不斷旋轉,物料不斷被擠壓進環模孔,因此,環模孔內的物料經成形后被連續擠壓出環模孔,并由切刀切斷,形成顆粒狀飼料。

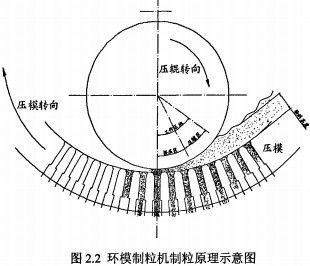

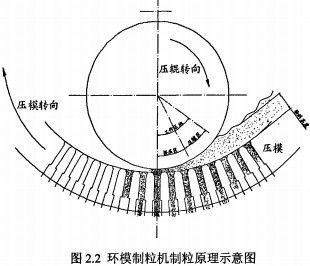

如下圖2.2所示,根據粉狀飼料在被擠壓過程中不同的狀態,可將其分為3個區域,即供料區、變形壓緊區和擠壓成形。

1)供料區:由于環模和壓輥形成的楔形角大于物料層的臨界磨擦角,物料層不會被攫入,而隨著環模向前移動,只是堆積在環模和壓輥之間,隨著變形壓緊區內物料層的前移,逐步補進由環模和壓輥轉動時不斷形成的新的壓緊區空間內。在供料區內,物料基本不受機械外力的影響,但由于環模的旋轉,物料會受到離心力的影響,使得物料緊貼在環模的內壁上。

2)變形壓緊區:由環模和壓輥形成的工作楔形角小于物料層的臨界磨擦角,物料層被帶動隨環模和壓輥的轉動而同步運動,向擠壓成形區移動,且隨著變形壓緊區內任一斷面面積在運動過程中的不斷減小,物料層被逐漸壓緊,物料密度不斷增大,但其內部各點的壓強還不足以克服環模孔內壁的磨擦阻力,所以物料層只是不斷被壓縮,但并沒有向環模孔內流動。隨著擠壓力的逐漸增大,粉粒體間空隙逐步減小,物料產生不可逆塑性變形。

3)擠壓成形區:在擠壓成形區內,環模和壓輥之間的間隙越來越小,擠壓力急劇增大,粉粒體之間接觸表面積增大,產生較好的粘結性,并被擠壓進環模孔內。此時的飼料顆粒會產生彈性變形和塑性變形等組合變形,因此顆粒密實程度較大。物料被擠壓出環模孔之后有一定的回彈率,即飼料顆粒的直徑略大于環模孑L直徑。物料的物理性質、環模的長徑比都會影響成形飼料顆粒的回彈率。

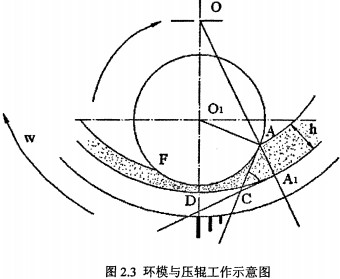

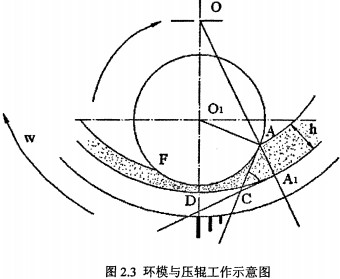

從環模和壓輥工作示意圖2.3中可看出,擠壓力在物料開始被擠壓進環模孔時達到最大值,并基本保持到D點。從D點開始卸壓直到F點,擠壓力逐漸降到零。DF段存在擠壓力的原因是經過D點的殘余物料在DF段出現膨脹。物料轉過F點之后,壓模內表面出現經膨脹的環狀粘附層。該粘附層的厚度與模輥間隙、模輥支承結構的剛性及殘余物料的膨脹程度有關系。環模和壓輥之間的間隙越大,殘余物料層厚度就越厚,膨脹越甚,粘附層也就會越厚。

過環模圓心O點引一條射線通過擠壓區臨界點,交環模和壓輥于A,At兩點,分別作壓輥表面A點的切線和壓模表面Ai點的切線,兩切線相交于C點,LACAi即為模輥對物料的攫入角p。開始攫入物料時角β大,稱為最大攫入角βmax。當某一物料不斷被擠壓的過程中,攫入角β會從最大逐漸減小,最后變為零。攫取角B實際上是環模和壓輥形成的楔形角。物料能被模輥攫入的條件是:βmax小于或等于物料、壓輥之間的摩擦角與物料內摩擦角之和。這一條件說明,當物料特性一定時,β越小則物料越容易被攫入,富通新能源同時生產銷售

木屑顆粒機、

秸稈壓塊機等顆粒燃料成型機械設備。

喂料器由電磁調速電機、減速器、聯軸器、絞龍軸及絞龍殼體等組成。調速電機是由變頻電機和減速器組成,它與變頻器配合使用,通過變頻器控制調速電機,可改變其輸出轉速。喂料絞龍由絞龍殼體、絞龍軸和帶座軸承等組成,由可調速電機通過聯軸器帶動絞龍軸。

喂料器由電磁調速電機、減速器、聯軸器、絞龍軸及絞龍殼體等組成。調速電機是由變頻電機和減速器組成,它與變頻器配合使用,通過變頻器控制調速電機,可改變其輸出轉速。喂料絞龍由絞龍殼體、絞龍軸和帶座軸承等組成,由可調速電機通過聯軸器帶動絞龍軸。