石灰窯采用新式的氣流干燥烘干系統,引進奧斯龍( AHLSTROM)公司的主體設備和技術。白泥經預掛式真空過濾機洗滌脫水后送入石灰窯煅燒,生產石灰回用于消苛化,設計日產石灰120噸。

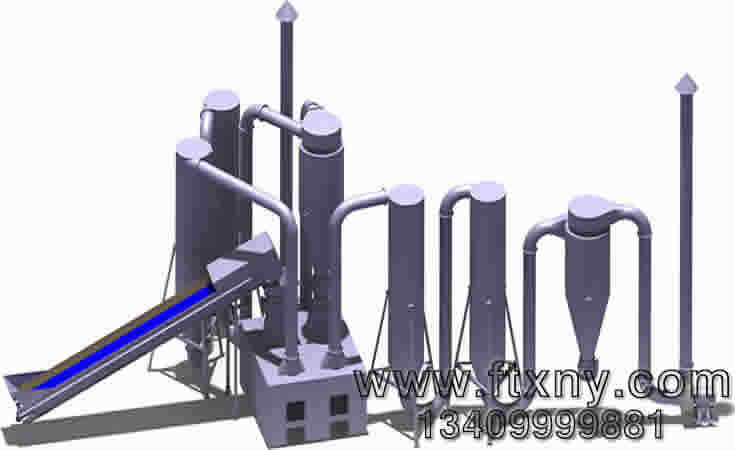

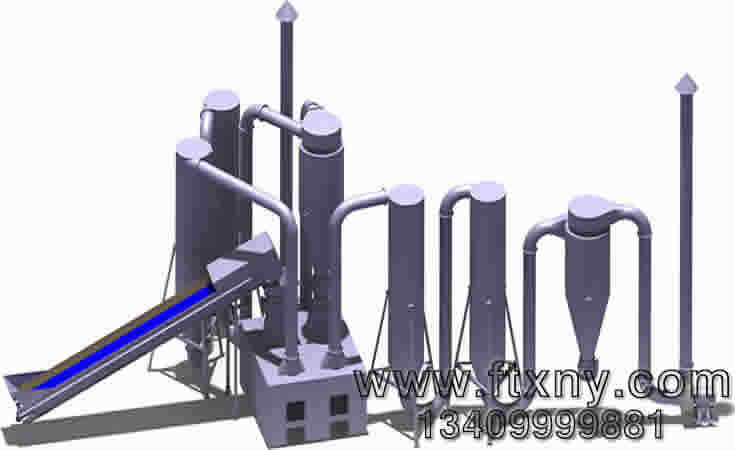

1、主要生產流程(圖1)

白泥在預掛式真空過濾機洗滌脫水后,干度達到75%以上,經皮帶輸送機和螺旋喂料器直接送入石灰窯喂料端。在煙氣流的作用下,白泥隨煙氣進入旋風分離器,在此期間白泥中的水分受熱蒸發,干燥烘干的白泥從旋風分離器底部排出,經鏈板輸送機送入石灰窯內,形成氣流干燥烘干系統,它部分代替了老式石灰窯的鏈條干燥烘干系統。靜電除塵器進一步回收煙氣中的粉塵,確保煙氣排放符合環保要求。經石灰窯生產出來的石灰用鏈板輸送機和斗式提升機送入石灰倉,以供消苛化生產使用。石灰煅燒所需的溫度條件由重油的燃燒提供。此外,本系統還對造紙過程中產生的高濃臭氣和甲醇進行處理,富通新能源銷售木屑顆粒機、木屑烘干機等生物質燃料成型、木屑烘干等機械設備。

2、主要設備尺寸

石灰窯主體 ∮26m×50n

扇形冷卻器 ∮4n× 5m

旋風分離器 ∮2n×8m

預掛式過濾機 ∮3m× 4m

3、存在問題

3.1 石灰產量很難達到設計水平,產量提到lOOt/d左右時整個系統運行艱難,運行參數波動比較大,難于控制。

3.2 窯內白泥通過鏈條區后,在窯內壁上形成嚴重結環,使窯內通道變窄,經常需要停機冷窯進行人工清理,極大地影響石灰窯系統的穩定運行。

3.3 窯頭煅燒區結圈嚴重,并不時有結球出現,耐火磚磨損嚴重。

4、原因分析

由于原控制方法上側重于采用老式石灰窯(長窯)的控制方法,窯尾溫度偏低,沒有發揮出氣流干燥烘干系統的作用,導致大部分進窯白泥的水分含量偏高,在通過鏈條區后形成較大結環,而且為了得到質量合格的石灰,只有相應提高煅燒區溫度,造成石灰急燒。而在較長的一段時間內總把問題歸結于送入石灰窯內燃燒處理的甲醇、高濃臭氣的硫化物含量太高所致,沒有找到問題的根源所在。

5、參數調整

針對以上的原因分析,結合氣流干燥烘干系統的特點,適當調整了一些運行參數:

調整前 調整后

一次風壓力Pa 3000 500

窯頭溫度℃800 700

窯尾溫度℃350 450

出旋風分離器煙溫℃ 180 160

窯體轉速r/min 1.6 1.8

經過調整之后,理論上進窯白泥的水分含量低于1%,充分發揮氣流干燥烘干系統的作用,符合短窯的特點,火焰形狀由原來的粗短散型變成中長型緊密火焰,避免石灰急燒和火焰直接噴到耐火磚上。實踐證明,經過工藝調整之后的石灰窯,鏈條區后結環和煅燒區結圈的情況大大減輕.在稍微超負荷運轉的情況下仍能長期平衡運行。

2、主要設備尺寸

2、主要設備尺寸