自20年代德國研制出第一臺立式磨以來.它就以其獨特的粉磨原理克服了球磨機粉磨機理的諸多缺陷。由于立式磨采用料床粉磨原理粉磨物料,具有粉磨效率高、電耗低(比球磨機節電20%~30%)、烘干能力大、允許人磨物料粒度大、粉磨工藝流程簡單、占地面積小、土建費用低、噪音低、磨損小、壽命長、操作容易等優點.吸引著世界各國許多粉體工程研究人員和設備制造廠商。經過近一個世紀的發展,立式磨技術已經十分成熟。特別是60年代以來,隨著窯外分解技術的誕生并向大型化發展,立式磨在國外水泥工業中得到了廣泛應用.其技術水平得到了進一步的提高和完善。國內外10多家公司相繼研制了各種類型的立式磨,均取得了成功。德國LOESCHE公司研制了LM立式磨、Pfeiffer公司研制了MPS立式磨、KruppPolysius公司研制了RM立式磨、丹麥F.L.SmiLh公司研制了Atox立式磨:日本寧都公司生產的UB-LM立式磨:目前正在制造的萊歇磨LM69.40立式磨,主機裝機容量為7 000kW,產量可達1 200Uh,將用于印度與日產10 000噸熟料的水泥生產線配套粉磨水泥原料,是世界上最大的立式磨。

合肥水泥研究設計院自1984年就開始進行立式磨的研究,在廣泛吸取國外各家公司立式磨結構優點的基礎上,結合不斷積累的經驗.研究設計出了結構形式與國內外各家的立式磨均有所不同的HRM型立式磨,具有自主知識產權。首臺HRM1250原料立式磨于1989年投入運行,隨后開發了HRM系列立式磨。1993年“HRM型原料立式磨”項目通過國家級技術鑒定.1994年被列為國家節能重點推廣項目,同時被列為“國家級火炬計劃”項目.1996年獲“建材行業科技進步二等獎”。經過20多年不間斷的研究與開發.目前HRM型立式磨已經形成四大系列.30多個規格的產品.已經投入使用的HRM型立式磨達600多臺,不僅能夠用于粉磨水泥原料、煤以及各種中等硬度的非金屬礦物,而且能夠用于粉磨硬度較大、磨蝕性大的難磨物料,如高爐礦渣、水泥熟料、葉蠟石等;不僅能夠用于粉磨普通細度的產品,而且能夠粉磨出超細產品,如將方解石、滑石等物料粉磨到20mm以下;充分利用粉磨烘干一體化的優勢,通入40℃~50℃的高溫氣體.對粉磨中的石膏進行烘干脫水,出磨產品即為適合生產石膏板的半水石膏粉。由于立式磨具有許多其他粉磨設備沒有的特點,所以被廣泛應用于建材、化工、冶金、電力、非金屬等行業,并出口到巴基斯坦、越南、印度、土耳其、埃及、沙特、阿爾及利亞等國家和地區。并且創建了全國唯一的立式磨專業制造基地——合肥中亞建材裝備有限責任公司,2008年為國內外提供了102臺套各種型號規格的HRM型立式磨。

合肥水泥研究設計院研究設計、合肥中亞建材裝備有限責任公司制造的首臺與日產5 000噸熟料生產線配套粉磨原料的HRM4800立式磨.用于中國南方水泥虎山集團有限公司.該生產線經過3個多月的生產運行,在原料易磨性較差(Bond功指數為15.2kWh/t)的情況下,HRM4800立式磨仍然取得了臺時產量450t、主電機電耗為6.5kWWt、生料粉磨系統電耗為13.449kWh/t的先進指標,達到了國際同類產品先進水平。

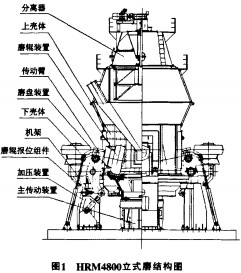

HRM4800立式磨是為5 000~7 000t/d水泥熟料生產線設計的原料立式磨,其研磨區域中徑為4.8m,研磨區域外徑為5.6m,磨盤最大外徑為6.lm.是目前國內最大規格的原料立式磨。

1、 HRM4800立式磨的主要特點及設計性能參數

HRM4800立式磨的設計是建立在該型立式磨大量在2 500~3 200r/d水泥熟料生產線的實際生產應用、積累了豐富的設計及實際運行經驗的基礎上的,為配套5 000~7 000 t/d水泥熟料生產線粉磨原料而研究設計的高效節能烘干兼粉磨裝備。

1.1工作原理

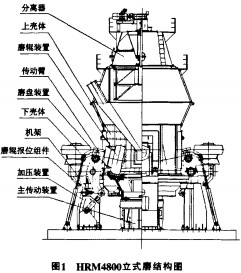

電動機驅動減速機帶動磨盤轉動,需粉磨的物料由鎖風喂料設備送人旋轉的磨盤中心,在離心力作用下,物料向磨盤周邊移動,進入粉磨輥道。在磨輥壓力的作用下.物料受到擠壓、研磨和剪切作用而被粉碎。同時,熱風從圍繞磨盤的風環高速均勻向上噴出,粉唐后物料被風環處的高速氣流吹起.一方面把粒度較粗的物料吹回磨盤重新粉磨,另一方面對懸浮物料進行烘干,細粉則由熱風帶入分離器進行分級,合格的細粉隨同氣流出磨,由收塵設備收集下來即為產品.不合格的粗粉在分離器葉片作用下重新落至磨盤,與新喂入的物料一起重新粉磨,如此循環,完成粉磨作業全過程,其結構見圖1。

1.2特點

(1)合理組合的磨盤、磨輥研磨曲線。盤形的磨盤和輪胎形輥套相結合.在磨盤的半徑方向形成了內大外小的研磨區域.物料從內到外受到的研磨力越來越大,相當于球磨機的粗磨倉及細磨倉,起到了穩定料層、提高粉磨效率、降低電耗、減少磨損的作用。

(2)磨輥軸承采用稀油循環強制潤滑和冷卻。磨輥軸承采用稀油站強制供油、抽油泵吸油的強制潤滑、冷卻方式,改善了軸承的潤滑條件,降低了軸承的工作溫度,確保磨輥軸承使用壽命。

(3)特殊的磨輥軸承密封方式。使輥軸與透蓋相對運動的部分與磨腔內的含塵氣體隔離.確保磨輥軸承不進灰,不需要密封風機。

(4)磨輥橫軸采用滾動軸承支撐,可以免維護。

(5)先進的高效動一靜態組合式分離器。降低循環負荷,提高分級效率。

(6)設計有兩臺控制磨輥碾磨壓力的液壓站和1臺可移動的輔助油站。每臺液壓站交錯控制兩只磨輥的研磨壓力,從而避免粉磨部件及傳動裝置因承受過大荷載而損壞。

(7)輥套采用鑄鋼+耐磨堆焊的結構。由于輥套直徑大,若采用高鉻鑄鐵整體鑄造,在使用中斷裂的可能性很大,所以我們對輥套采用鑄鋼+耐磨堆焊的結構,提高設備的可靠性,同時提高了修復性能,降低使用成本,提高設備運轉率。

(8)設計具有機旁手動、機旁自動和中控室遠程控制三種操作方式的電氣控制系統。從硬件和軟件上都做了相關的聯鎖,形成了一套性能可靠、完善的生料磨控制系統,確保粉磨系統長期、安全、穩定運行。

(9)碾磨部分采用盤形磨盤、磨輥可用液壓裝置翻出機外檢修的輪胎型磨輥的結構形式,更換磨輥輥套及磨盤襯板后采用楔形壓塊固定.磨機檢修空間大,檢修、維護及更換磨輥輥套、磨盤襯板十分方便。

(10)磨輥輥套能翻面使用,延長了耐磨材料的使用壽命。

(11)開機前無需在磨盤上布料,并且磨機可空載啟動,免除開機難的煩惱。

(12)采用磨輥限位裝置,能保證磨輥與磨盤之間有一定間隙,不會產生金屬間的直接接觸.避免磨機土作時因斷料而產生的劇烈震動。

(13)傳動部分采用螺傘+平行軸齒輪+行星齒輪減速機,減速機的推動盤與軸瓦間采用一瓦一泵制高壓油強制潤滑方式潤滑,確保減速機不會燒瓦,提高了減速機的安全性。

(14)磨輥研磨壓力采用液+氣加壓,遠程控制加壓、抬輥動作及調整壓力,實現了現場無人操作。

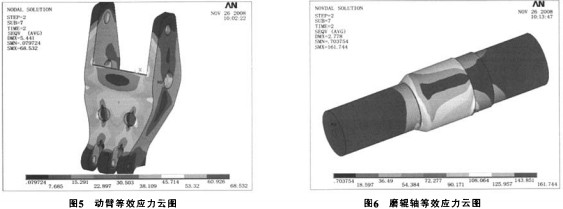

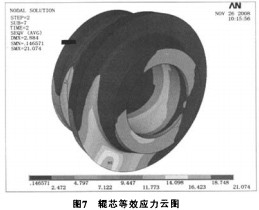

(15)采用有限元分析法研究優化磨盤座、磨輥、傳動臂、磨輥軸等。對磨盤座、傳動臂、磨輥軸等主要承載的大型部件進行靜態載荷下的結構分析與計算.對磨盤座、磨輥軸、輥芯還考慮了熱應力的影響,設計出的零件應力分布合理、形狀有利于鑄造、鍛造,從而保證了制造質量和零件的可靠性,見圖3、圖4、圖5、圖6、圖7。

HRM4800立式磨結構對稱.磨輥為雙數.用戶在儲備一定量生料的情況下,可以對檢修、更換輥套采用兩次進行—采用對稱的兩輥運行.同時對另外的磨輥進行檢修,產量能達到正常產量的60%—70qv.能避免回轉窯斷料停窯,提高窯系統的運轉率。

13 HRM4800立式磨的主要技術參數

磨盤中徑:Ø4 800mm

磨輥直徑:Ø2 600mm

磨輥個數:4

人磨物料粒度:≤100mm

入磨物料綜合水分:≤6%

產量:420~500t/h

產品細度:R0.08≤16%

出磨風量:Ø860 000m3/i(工況下)

出磨風溫:90℃

人磨風溫:250℃

主電機型號:YRKK900-6 6kV 3800kW

主減速機型號:MI,X400輸入992r/min

輸出=25.6r/min

設備重量:920 000kg

2、粉磨系統工藝流程及主要設備參數

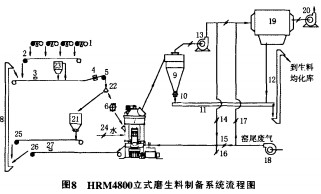

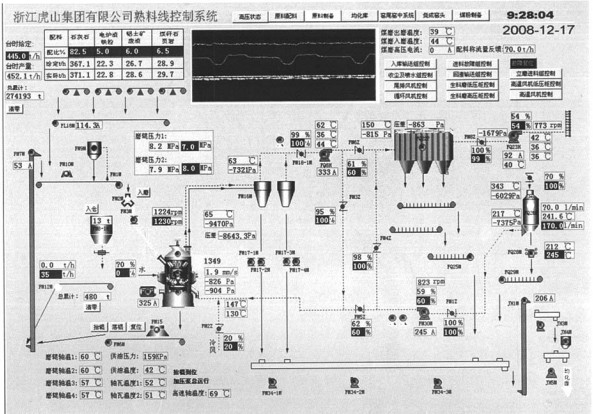

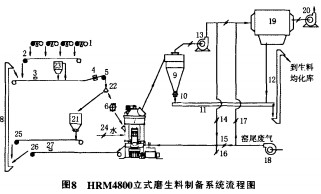

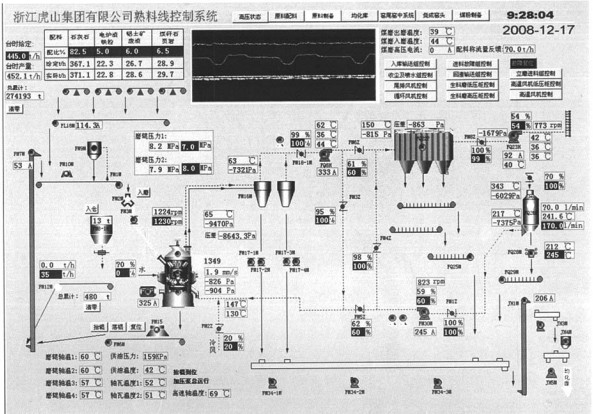

粉磨系統工藝參數及流程見圖8 f使用廠實際丁藝流程圖)。

配料庫底由電子皮帶秤配料落到皮帶機2上,再落到皮帶機5上,經除鐵器3除鐵后,再經金屬探測器4檢測.若檢測到有較大的金屬,三通閥22將該部分物料剔除到料倉21(在開機、停機時的多余物料也可以儲存在該倉),若無大塊金屬的物料送人鎖風喂料機6再入立式磨7進行烘干粉磨。磨機正常運行后,用電子皮帶秤將料倉21內的物料喂到皮帶機25上.到外循環提升機8提升到皮帶機5上,經除鐵器3除鐵后,重新喂入磨內進行粉磨。

由窯尾高溫風機18排出的廢氣.在立磨系統風機13及尾排風機20的抽吸下.一部分與循環風混合進入立式磨.在與被立式磨粉磨的物料進行熱交換后,帶起物料經立式磨分離器進行分選.細度不合格的物料重新落到磨盤上進行粉磨.合格的物料隨氣流進入旋風收塵器9.90%以上的粉塵被收集下來,經過分格輪10卸入空氣輸送斜槽11.再由提升機12送人生料均化庫。出旋風收塵器9的氣體一部分循環人磨,另一部分與窯尾高溫風機18出口旁路的一部分廢氣混合進入電收塵器19進一步除塵.由尾排風機20排人大氣。

從立式磨風環處落下的物料落到皮帶機26上,經除鐵器27除鐵后,到外循環提升機8提升到皮帶機5上,經除鐵器3除鐵后,重新喂入磨內進行粉磨。出磨風溫及循環風量可通過冷風閥16、熱風閥15、循環風閥14、旁路風閥17進行調節。

實際生產運行證明該粉磨系統設計是合理的。

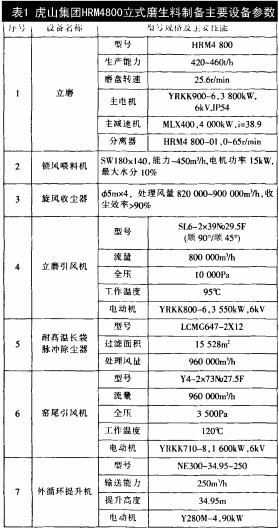

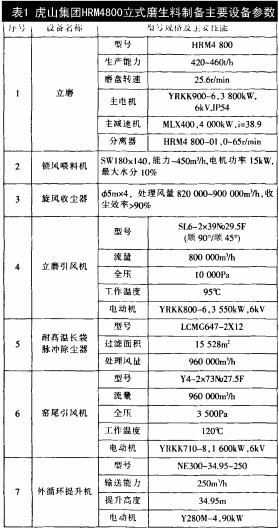

浙江虎山集團有限公司HRM4800立式磨生料制備系統主要設備參數見表1。

3、 HRM4800立式磨的調試及生產運行結果

在HRM4800立式磨及其粉磨系統空車運行結束后,我們與虎山集團公司相關領導及技術人員詳細討論了負荷試車方案.詳細分析了其他大型立式磨在負荷試車過程中發生的事故,確定了:保證不出廢料(生料細度R<16%)、保證主減速機萬無一失的負荷試下方案.其中要求無論是減速機的水平振動還是垂直振動值.大于4mm/s報警,大于5mm/s停機,以保證減速機不出問題。

2008年10月8日,HRM4800立式磨系統進行首次投料試車,由于沒有熱風,磨機產量給定量為260Uh,液壓系統壓力為5MPa.運轉非常順利,磨機運行正常,振動值在3mm/s左右,產品細度為Rmax為8%(在旋風收塵器下取樣),由于是冷態試車,我們調整了風環風速,穩定料層厚度,將磨機振動值控制在3mm/s以下,很快就連續運行了近20h,粉磨了5 000t生料,為窯系統點火投料作好了準備。

2008年10月16日,窯系統正式點火投料。立式磨粉磨系統在有熱風的情況下.產量調整到了310t/h,磨機運行非常平穩,加壓系統壓力僅為5.5M Pa,主電機電流為270A(額定電流為454A).進料粒度<100mm.出磨氣體溫度能保持在70℃左右,在磨輥液壓系統壓力為7,5MPa時,產量達到了450t/h.產品細度。為14%~16%.單位產品電耗為13.5kWh/t.磨機振動值小于2.5mm/s。除第一次投料試機時,由于參數調整不當磨機振動值瞬間超過4mm/s外.正式投料生產3個多月沒有出現過任何振動。在研究設計人員和生產使用廠家的密切配合和精心調試下,HRM4800立式磨從第一次試生產開始僅用了半個月時間就達到了設計指標。實際上在有熱風的情況下,8h內產量就達到了380tth的設計指標。從目前主電機負荷情況看,該磨還有較大潛力,預計產量能達到480~500t/h。

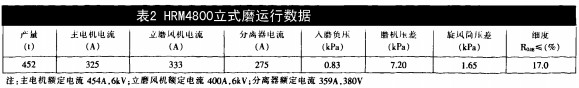

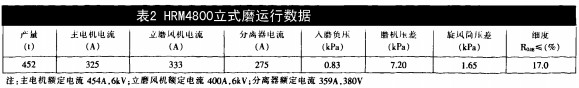

表2為HRM4800立式磨運行數據.水泥熟料生產線控制系統見圖9。

4、結論

長期以來,我國5 000t/d水泥熟料生產線配套的原料立式磨幾乎全部采用進口設備,價格昂貴、交貨期長,因此,滿足不了我國水泥工業迅猛發展的需要。HRM4800原料立式磨的成功運行,對滿足我國水泥工業的需求提供了有力保障、不僅縮短了建設周期、降低了投資,而且為提高了使用維護的及時性,縮短了備品備件的供應時間,降低了備品備件的價格,增加了水泥廠的利潤空間。

HRM4800立式磨研磨區域中徑為4.8m、外徑為5.6m,磨盤直徑達6.1m,能與7 000t/d水泥熟料生產線配套粉磨原料,是國產最大規格的立式磨。

經虎山集團4個多月的生產運行.在原料易磨性較差(Bond功指數為153kWh/t)的情況下,HRM4800立式磨仍然取得了臺時產量450t,生料系統電耗13 SkWh/t的先進指標,達到了國際同類產品先進水平。

HRM4800立式磨粉磨系統的成功投產.打破了我國5 000t/d水泥熟料生產線原料立式磨長期依賴進口的被動局面,為我國水泥工業的發展和技術進步,作出了積極貢獻。

三門峽富通新能源銷售顆粒機、雷蒙磨、球磨機、秸稈壓塊機等機械設備。